- 暂时还没有文章

汽轮机管式冷油器泄漏原因分析与处理

汽轮机管式冷油器泄漏原因分析与处理,管式冷油器是汽轮机润滑油系统的关键设备,倘若管式冷油器在正常运行中发生泄漏,不仅会造成主机润滑油压降低,油系统大量跑油,主油箱油位下降,而且导致主机发生断油烧瓦严重事故,所以管式冷油器工作性能的好坏直接影响汽轮机的安全稳定运行。只有保持管式冷油器稳定运行,避免发生泄漏,认真细致分析管式冷油器出现的故障,提出解决问题的方法及处理对策,才能有效保证润滑油系统的安全稳定运行,减少机组事故发生率,降低机组非停的发生。

1.概述

发电厂二期机组采用东方汽轮机厂生产的N300-16.7/537/537-5汽轮机,每台汽轮机配有两台LY-180-2管式冷油器,在整个供油系统中,管式冷油器是必不可少的设备。从轴承、齿轮箱等处产生的热量都将在管式冷油器中消散,它使系统中的循环油保持在所需的温度。

汽轮机管式冷油器性能参数冷却油量180t/h;公称换热面积:180平方米;冷却水量336t/h;进口油温60。C;出口油温45。C;换热管材:紫铜。每台汽轮机配套两台管式冷油器正常情况下,一台运行,另一台备用。其中7号机、8号机汽轮机管式冷油器多次发生泄漏,严重威胁汽轮机的安全稳定运行。

2.管式冷油器存在的问题

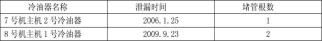

投产以来,7号、8号机汽轮机分别泄漏1次、2次、打堵数量3根。通过查漏及检查发现泄漏部位都出现在铜管及胀口上。具体见表1

表1管式冷油器泄漏情况统计

3.泄漏原因分析

汽轮机管式冷油器泄漏,漏入循环水中的汽轮机油会对环境和循环水造成污染,更为严重的是,如果监视不到位,汽机主油箱油位急剧下降,导致射油器供油不足,润滑油量短缺,造成断油烧瓦的严重事故的发生。为了查清管式冷油器泄漏的原因,发电厂汽机点检业对管式冷油器铜管材质、检修工艺、运行方式、汽轮机油质等进行了一系列分析。

3.1铜管材质

汽轮机管式冷油器使用的铜管金属成份除铜以外还有镍和钴、以及微量锰和铁,长时间运行,在污染物严重循环水工况下,易产生点蚀,耐磨性能差,导致铜管磨损、腐蚀从而发生泄漏。

3.2管式冷油器传热管分别采用铜管总传热系数和压力降的计算分析

汽轮机管式冷油器的结构参数为:筒体内直径为309mm,长度为1805mm;传热管长度为1870mm,间距为15.5mm;折流板间距为97mm,数量为14块,厚度为2.5mm。d0=0.012mmdi=0.010mmdm=0.011mm

a、传热系数计算

管侧流通面积:Ai=nxd2ixπ/4=137x0.012x3.14/4=0.01075m2

管侧流速:ui=26370/(Aixρx3600)=26370/(0.01075x1000x3600)=0.68m/s

管侧雷诺数:Rei=dixUixρ/μ=0.01x0.68x1000/80.07x10-5=8492

管内对流传热系数:ai=0.023x(λ/di)xRei0.8xPr0.4=0.023x(0.535/0.01)x84920.8x5.420.4=3364KcaL/m2.h.节

壳侧流通面积:A0=hxdx(1-d0/t)=0.0975x0.309x(1-12/15.5)=0.0068m2

壳侧流速:U0=11640/(3600x860x0.0068)=0.55m/s

壳侧雷诺数:Re0=d0xU0xρ/μ=0.012x0.55x860/27.28x10-3=208.1

管外对流传热系数:a0=0.23x(λ/d0)xRei0.6xPr1/3xΨ=0.23x(0.11/0.012)x208.10.6x4181/3x1.05=406KcaL/m2.h.

壳侧污垢热阻:17.6x10-5m2.h.节/KcaL

管侧污垢热阻:17.6x10-5m2.h.节/KcaL

黄铜管的导热系数为100kcal/m.节

总传热系数:1/K=d0/(dixai)+Rsixd0/di+bxd0/(dmxλ)+Rs0+1/a0=0.012/(0.01x3364)+0.000176x0.012/0.01+0.001x0.012/(0.011x100)+0.000176+1/406=3.57x10-4+21.1x10-5+1.1x10-5+17.6x10-5+2.46x10-3=0.003215m2.h.节/KcaLK=311KcaL/m2.h.节

b、压力降计算

管侧压力降

ΣΔPI=(ΔP1+ΔP2)XFIxNSxNP

ΔP1=λx(L/d)xρxU2/2

λ=0.3164/84920.25=0.033

ΔP1=0.033x(1.87/0.01)x1000x0.682/2=1426.7Pa

ΔP2=3xρxU2/2=3x1000x0.682/2=693.6Pa

ΣΔPI=(ΔP1+ΔP2)XFIxNSxNP

=(1426.7+693.6)x1.5x2x1=6360.9Pa=0.006Mpa

壳侧压力降

ΣΔP0=(ΔP1,+ΔP2I)XFSxNS

ΔP1I=Fxf0xncx(NB+1)xρxU2/2

f0=5.0Re0-0.228=5.0x208.1-0.228=1.48

nc=18

ΔP1,=0.5x1.48x18x(14+1)x860x0.552/2=25988Pa

ΔP2,=NBx(3.5-2xh/D)xρxU2/2

=14x(3.5-2x0.0975/0.309)x860x0.552/2=5224Pa

ΣΔP0=(25988+5224)x1.15x1=35893Pa=0.036MPa

通过计算分析,其总传热系数相差不大,管侧压力降下降、壳侧压力降不变,但由于腐蚀铜管泄漏打堵后,直接影响换热效率,改变管式冷油器的正常工作性能,也是造成管式冷油器泄漏的一个原因。

3.3检修工艺

每次机组停机检修中,按正常要求都要对管式冷油器两端水室及铜管束进行清理,在清理过程中,由于用捅杆制作不佳原因,疏通时划伤铜管内壁,造成铜管应力集中,导致管式冷油器铜管泄漏。

3.4管式冷油器备用方式

张电汽轮机管式冷油器在无泄漏情况下,备用方式是:(1)关闭管式冷油器油侧出、入口门;(2)打开管式冷油器水侧出口门;(3)关闭管式冷油器水侧入口门。

在这种备用方式下,备用管式冷油器中的冷却水完全与大气隔绝,水中的溶解氧慢慢被微生物消耗,在为管式冷油器冷却水中含量较高的硫离子是造成管式冷油器腐蚀泄漏的原因之一。

另外,管式冷油器中的冷却水停止流动后,冷却水中的泥沙、水生物、水垢等会沉积并附着在铜管内壁,形成疏松沉积物。在沉积部位铜管表面供氧不足,表面的钝化膜破坏后不能自动修复而形成腐蚀源,造成此部位的电位较未发生腐蚀的部位低,从而形成了大阴极小阳极的腐蚀电池,并加速了此部位的腐蚀,形成了恶性循环,使有沉积物的部位很快腐蚀穿孔。管式冷油器停备方式引起的微生物腐蚀及沉积物下腐蚀是管式冷油器泄漏的另一原因。

3.5汽轮机油质

为了确定汽轮机油是否对管式冷油器铜管造成腐蚀,对汽轮机油相关项目进行化验,颗粒度、酸值、水分均在合格范围,为此确定油质不是造成管式冷油器泄漏的原因。

4.防止管式冷油器泄漏的措施

4.1管式冷油器管更换为不锈钢管

不锈钢管具有优异的抗硫离子腐蚀和抗耐磨性能,并能较好的抗污染,这是铜管所无法比拟的。另外,不锈钢较铜管还有以下优点:

(1)不锈钢管强度大于铜管,抗冲击能力强;

(2)不锈钢管的弹性模量、惯性钜和振动阻尼均优于铜管,在相同条件下其抗拉强度、抗振动特性优于铜管;

(3)不锈钢管抗结垢能力强,因为污垢层与不锈钢的热膨胀系数差别很大,当受热时,由于曲率变化不等污垢层会自动脱落。

虽然不锈钢管导热系数比铜管低,但不锈钢管管壁光洁度好,清洁系数高,且管壁厚度较铜管薄,所以采用不锈钢管不会影响管式冷油器的换热效果。发电厂1号机主机管式冷油器由原来铜管改为不锈钢管。

4.2改进管式冷油器的备用方式

当管式冷油器处于备用状态时,为了避免在备用管式冷油器铜管内积水产生腐蚀速度较快的微生物腐蚀和沉积物腐蚀,对管式冷油器水侧保护要求时:循环水处于运行状态,油侧打开排空气门微量进行油循环,切不可只运行油侧,停用水侧,以免造成铜管内外壁压差过大,压缩铜管变形过大,造成铜管胀口泄漏。

4.3改进检修工艺

在检修过程当中,清理铜管时采用高压水冲洗,避免捅杆清洗时划伤铜管内壁,对不合格铜管胀口进行补胀,以加强胀口的密封强度。

发电厂二期机组管式冷油器铜管发生泄漏的主要原因是管式冷油器管材选取不当,且管式冷油器停(备)用方式不恰当。采取有针对性的措施后,问题得到有效控制。在发电厂中还有较多的管式冷油器,如主机管式冷油器、氢密封油系统管式冷油器、电动给水泵管式冷油器等,冷却原理和系统结构与汽轮机管式冷油器相似,本文提到的几点原因可以作为今后防腐防漏的参考。