- 暂时还没有文章

汽机列管冷油器,油冷却器改造技术思路分析,论述了汽机列管冷油器,油冷却器的热交换原理,详细分析了传统铜管作为热交换管的优缺点,大胆提出用不锈钢管代替铜管作为热交换管的新观点,并作了热效率分析,以实例证明了该观点的正确性。

汽机列管冷油器,油冷却器改造属于换热器的一种。换热器是广泛应用于化工、石油、电力、医药、冶金、制冷及轻工等行业的一种通用设备,它的种类繁多,按其传热面的形状和结构可分为管型、板型和其他型3类。管型换热器分为蛇管式、套管式和管壳式换热器;板型换热器分为螺旋板式、板式、板翘式和板壳式换热器;其他型式换热器是为满足特殊要求的换热器,如回转式换热器、热管换热器等。

汽机列管冷油器,油冷却器/管壳式换热器的应用已有悠久的历史,由于它制造容易、生产成本低、选材范围广、清洗方便、适应性强、处理量大、工作可靠,能适应高温高压,所以它作为传统的标准换热设备在化工、石油及能源等行业被广泛应用。

1、汽机列管冷油器,油冷却器改造的工作原理和结构

1.1工作原理

汽机列管冷油器,油冷却器改造由许多管子组成管束,管束构成换热器的传热器。换热器的管子固定在管板上,而管板又与外壳联结在一起。为增加流体在管外空间的流速,以提高换热器壳程的传热膜系数,改善换热器的传热状况,在筒体内间隔安装了许多折流挡板。换热器的壳体和两侧管箱上(偶数管程则在同一侧)开有流体的进出口,在换热过程中一种流体从一侧管箱(前管箱)流进管子里,经另一侧管箱(后管箱)流出(对奇数单管程换热器)或绕过管箱,流回进口侧前管箱(对偶数管程换热器)。另一种流体从筒体上的连接管进出换热器壳体流经管束外,完成换热过程。

1.2主要组合部件

汽机列管冷油器,油冷却器改造的主要组合部件为前端管箱、壳体和后端结构(包括管束)3部分。

1.3型式与结构

汽机列管冷油器,油冷却器改造是把管子与管板连接,再用壳体固定,大致分为固定板式、釜式、浮头式、U形管式及滑动管板式等。

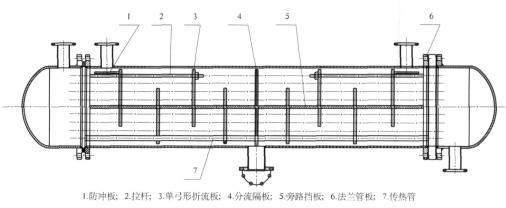

电厂给水泵冷油换热器为固定板式换热器,具体结构如图1所示。该种换热器的两端管板采用焊接方式与壳体固定,结构简单;在相同的壳体直径内,排管多,结构比较紧凑;在有折流板的壳侧流动中,E旁路小,管程可以分为任一偶数程数;由于2个管板被换热器管互相支撑,与其他管壳式换热器相比,管板薄;造价低而且每根管子内侧都能清洗,宜用于不易结垢和清洁的流体。缺点是当管束和壳体之间的温差太大而产生不同的热膨胀时,常会使管子与管板的接口脱开,从而发生介质泄露。该种换热器比较适合于温差不大或温差较大但壳程压力不高以及壳程结垢不严重的场合。

2、汽机列管冷油器,油冷却器改造方案

2.1改造原因

根椐多年对汽机列管冷油器,油冷却器检修改造的经验,结合电厂实际工况,笔者认为,现有冷油器存在以下2个缺点:

(1)现有汽机列管冷油器,油冷却器的管板和交换管采用的是胀接工艺,管板材质为Q235碳钢,管子材质为黄铜,其材质和膨胀系数均不同,在工作时由于温度变化和振动影响,容易产生胀口松动而导致工作油泄漏。

(2)电厂汽机列管冷油器,油冷却器冷却用水为循环水,水质较差,水里携带的泥沙容易造成管子堵塞,影响冷却效果。

2.2汽机列管冷油器,油冷却器改进方案

为了尽量消除或减少由于泄漏和堵塞对冷油器的使用寿命和交换效率造成的影响,通过查阅大量技术资料、咨询有关热交换家并受凝结器改造启发,大胆提出将凝结器改造工艺应用于冷油器,对汽机列管冷油器,油冷却器进行技术改造,消除现有冷油器存在的弊端。具体改造内容如下:

(1)将原汽机列管冷油器,油冷却器采用的,10×1铜管改为,10×0.5不锈钢管。这样,改造后的冷油器质量更小,承载压力更大;由于管壁变薄,水通量更大,冷却效果更好;随着管径增大,防堵能力增强,大大延长了冷油器的使用寿命。

(2)采用凝结器改造工艺,将管板材料由普通钢板改为复合钢板,管子和管板连结方式由单纯胀接改为胀接后再焊接。由于采用同种材质胀接,膨胀系数一致,在发生温差变化时不易发生胀口松动现象;另外,将胀口部位焊接,更是加上了双保险,这都将使汽机列管冷油器,油冷却器的使用寿命更长,冷油器运行更加安全稳定,客观上也降低了冷油器的维护和更换费用。

3、热力计算

由于汽机列管冷油器,油冷却器改造管子材质发生了改变,换热能力也势必发生变化,以下对冷油器的前后换热能力进行计算,校核改造后冷油器的热交换工况。

稳态传热的基本方程式Q=KAΔtm,(1)式中:Q—热负荷,W;K—总传热系数,W/(m2·℃);A—换热器总换热面积,m2;Δtm—进行换热的两流体之间的平均温度差,℃。由式(1)可知,在保证Δtm一定的情况下,传热功率与传热系数和换热面积成正比例关系。

3.1换热面积计算

换热面积公式A=πδd(L-2-0.006)n,(2)式中:A—计算换热面积,m2;d—换热管外径,m;L—换热管长度,m;δ—管壁厚度,m;n—换热管根数。

由式(2)可知,汽机列管冷油器,油冷却器换热面积跟换热管外径、长度、根数及管板厚度有关。而换热管改造前后外径、长度、根数以及管板厚度没有发生变化,所以换热面积不变。

3.2传热系数

K1/K=1/α0+1/α1(A0/A1)+r0+r1(A0/A1)+δA0/λWAw,(3)式中:α0—管外流体传热膜系数;α1—管内流体传热膜系数;r0,r1—分别为管外、管内流体污垢热阻;A0,A1—换热管的外表、内表传热面积;Aw—换热器管内和管外的平均传热面积;δ—管壁厚度;λW—管壁材料的导热系数。

根据汽机列管冷油器,油冷却器运行工况,α0,α1,r0,r1,A0为定值,A1改造后增大,而A1与K成正比例,所以K也相应增大。

δ/λW与K成反比例,查资料知:λWH=80(下标H表示黄铜),λWG=40(下标G表示钢);而δH=1,δG=0.5;δH/λWH=80/1,δG/λWG=0.5/40=80/1。所以,δH/λWH=δG/λWG,对冷油器总传热系数没有影响。因此,改造后的汽机列管冷油器,油冷却器总传热系数会有所提高。

由以上计算可知,随着K增大,Q也增大,总传热功率比改造前高,符合改造要求,完全可以满足设备运行的需求。

4、汽机列管冷油器,油冷却器改造经济性分析及应用效果

用不锈钢管制作热交换管,生产成本要比铜管高一些,生产工艺也复杂一些,所以造价相对高一些。但综合分析2种汽机列管冷油器,油冷却器的出力情况,改造后的冷风器冷却效率更高,使用寿命也更长,这在客观上弥补了成本高的不足,并节约了设备检修维护开支。作为新产品,目前国内尚没有同类产品,因而市场前景颇为广阔。

目前电厂已经试制加工了1台给水泵工作汽机列管冷油器,油冷却器,并在#3机组试用。实践证明,用该工艺制造的汽机列管冷油器,油冷却器冷却效果明显,故障率较低,值得推广使用。