- 暂时还没有文章

如何提高汽轮机管式冷油器换热效率(管式冷油器改造),大唐国际发电厂近年由于冷却水温升高,管式冷油器发生堵管和结垢,不能满足机组润滑油系统的换热要求。为此,根据实际情况对管式冷油器进行了改造,提高了管式冷油器的换热效率,降低了管式冷油器的出口油温,并在改造中解决了冷却管选材、结构优化等问题,对存在管式冷油器换热能力不足的冷却设备改造有着一定的借鉴意义。

1问题提出背景

大唐国际发电厂二期3、4号机组TCDF-33.5型再热冲动凝汽式汽轮发电机组,至今已运行二十多年。主机配备的主机冷油器布置在主油箱内,共有两台,一台运行,一台备用,管式冷油器型式为立式表面接触式直管翅片型,冷却面积为310m2,采用水库作为冷却水源。近年来由于全球温室效应,气温逐年变暖,水库水温也受到较大影响,在夏季水库水温更是达到30℃以上。同时由于管式冷油器运行时间长、管式冷油器堵管、水侧结垢等原因,严重地影响了冷油器的换热效果。在近年来的夏季大负荷期间,冷却水油温调整门开度已达100%,冷却水流量已经没有裕量,即使刚通刷完冷油器,冷油器出口油温也难以维持在50℃以下,直接威胁着主机润滑油系统的安全运行。为提高冷却效果,在夏季大负荷期间,曾经多次抽芯子对冷油器油侧和水侧进行清扫,抽芯子后检查发现脏污程度很小,清扫回装后冷却效果也没有明显改善。为此,亟需对发电厂二期管式冷油器进行改造。

发电厂二期机组管式冷油器原管束材质牌号为铝黄铜BSTF4-0,铜合金牌号,冷却管束铜管为类螺纹的翅片管。该种铝黄铜有开裂倾向,因此在翅片加工中容易产生缺陷,需要在冷加工后进行热处理。由于其工艺较为复杂,一直是国内中高螺纹翅片管加工的难题。目前紫铜低螺纹翅片管的换热设备在国内较为普遍,但黄铜管中高螺纹的翅片管国内冷油器厂家却很少应用。发电厂原冷油器芯子管束采用D15.88×1.65规格的铝黄铜管,冷却面积为310m2,经过计算,光管总面积为134m2,如果按冷却面积310m2反算,则翅片管冷却面积的增加系数为2.3,翅片高为1.53mm。

2管式冷油器改造的国产化方案

虽然中国现在冶炼和机加工技术在近年来得到了飞速发展,但对于黄铜翅片管的加工和应用却不多,很多换热器厂家对采用黄铜翅片管都有较大的疑虑,只有部分换热器厂家愿意进行制作,但认为会有一定的风险。为此,门向冷油器的原生产厂家进行咨询,证实了该冷油器芯子一台制作高达80多万元,费用达到了国内相关厂家的3倍之多。因此,为了充分利用资金,决定对冷油器芯子进行国产化。

2.1冷却管束的选材

冷却管束原管束材质牌号为铝黄铜BSTF420,根据相关资料和发电厂换热器相关导则,国内对应材质牌号为HAl7722,一般称作海军黄铜,更多应用于海上的恶劣环境中。实践证明该材质在发电厂冷油器应用二十几年,堵管率仍不太高,说明其使用效果和寿命都是比较好的。

根据火力发电厂金属材料选用导则,HAl7722称铝黄铜,对海水及盐水有良好的耐蚀性,但HAl7722A管耐砂蚀性能差,冷却水中允许的悬浮物和含砂量不超过50mg、L,在悬浮物及含砂量较高的淡水中,会产生严重的冲刷和腐蚀,所以一般不推荐在淡水中使用。在淡水中一般推荐采用另一种也被称为海军黄铜的HSn7021A黄铜材质,HSn7021A具有良好的力学性能,在大气和淡水中有较高的耐腐蚀性,冷却水中允许的悬浮物和含砂量不超过300mg、L,符合发电厂使用水库作为冷却水源的实际情况。鉴于以上原因,冷油器选用HSn7021A作为冷却管束的材质。

2.2冷却面积的核算

发电厂冷油器原设计面积为310m2,翅片高度达到了1.3~1.5mm,一般认为已经达到了加工的极限,再提高翅片高度对管束换热增强不多,却会大大削弱翅片管的机械强度,在冷油器运行中引起安全隐患。

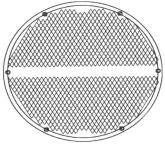

由于原冷油器集成于主油箱,冷油器外壳下半部分均位于主油箱内部,因此在改造中冷油器的外形尺寸受到限制。如果将冷油器外壳向上加长,汽轮机管式冷油器壳体的同心度和平行度很难保证,同时冷却水出入口需全部进行铺设,改造难度很大。同样汽轮机管式冷油器的布管方式依赖于管板的大小,图1为原冷油器的布管图,可以看出原冷油器的管束分布紧凑,布管密度也已经达到极限,通过提高铜管数量提高冷油器换热效率的可能性不大。因此,汽轮机管式冷油器的冷却面积只能维持不变,要提高冷却效果需从其他方面入手。

2.3加工厂家的选择

汽轮机管式冷油器制造厂家的选择是一个关键的环节,国内很多厂家都有紫铜低螺纹翅片冷油器的生产能力,并有相关的产品业绩,但黄铜材质中高螺纹的翅片管冷油器产品却为数不多。相反,有些厂家在对该种形式冷油器改造中有过不成功的经历。

为了使改造工作得以顺利进行,调研了国内各动力辅机厂和换热设备厂家的相关设计形式、设计方案以及相关的业绩,后确认东方汽轮机厂曾引进过国外黄铜翅片管的加工技术,具有翅片管型式冷油器的生产能力,并在国内部分电厂有应用。据该厂的业绩报告,该厂生产的翅片型冷油器换热面积大达500余m2。

该种型号冷油器的能力,但只能按原来的规格尺寸进行制作,因此制作的冷油器只能达到新冷油器的换热效果,换热效率的提高也是有限的。

3冷油器优化方案的确定

由于二期冷油器改造只能达到新冷油器的换热效果,仅能消除堵管和管束结垢带来的换热损失,因此该方案没有得到立即实施,并着手进行进一步调研,期望找到更好的解决方案。

在夏季大负荷期间,华北地区出现了连续的闷热“桑拿”天气,环境温度达到了34℃以上的高温,水库水温也大幅提升,冷油器的冷却效果变差,冷油器的出口温度达到了50℃左右。同时厂房环境温度更高,不利于机组向外散热,二期机组润滑油回油温大幅升高,3号机组1号瓦金属温度达到了85℃以上,处于频繁报警的状态,已到了金属温度高停机温度值的边缘,严重威胁到机组的安全运行。冷油器的通刷维护工作也陷入了僵局,由于冷油器水侧并无脏污,尽管频繁通刷,浪费了大量的人力,却没有起到应有的效果。为解3号机组润滑油系统的燃眉之急,订购1台冷油器,同时试验冷油器的换热效果。

在大负荷过后,为了测量冷油器相关的数据,对1台冷油器进行了解体。在对原图纸核对和冷油器解体过程中,发现该冷油器结构设计不合理,在冷油器的高度方向存在换热面积利用不足的现象。即冷油器油侧入口一道弓形隔板下部和后一道弓形板上部尚有可利用的空间。

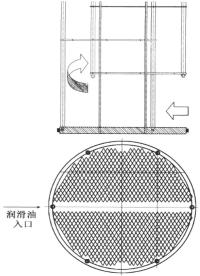

如图所示,图2中上图为冷油器框架,右图为弓形板布置图,原冷油器管弓形板弦缺口与润滑油入口平行布置,当润滑油进入后,油流会直接流向弓形板缺口,然后进入下一级隔板空间,这样在弓形板的另一侧就会形成较大的空间死区,润滑油在这里处于停滞状态,削弱了该处管束换热的能力。冷油器这一死区的高度上下均为360mm,共占整个冷油器高度30%左右,因此如果能够将这一空间充分利用,必能大幅提高冷油器的换热能力。

为了合理利用这一空间,与厂家协商对原冷油器的设计结构进行变更,主要改变了冷油器的弓形板布置方式,将弓形板弦缺口与润滑油入口垂直布置。布置方式如图3所示。

润滑油从入口进入后,会一直流向前方筒壁处的弓形板缺口,润滑油流场分布在整个冷油器空间,充分利用了管束的换热面积,因而会大幅提高冷油器的换热效率。因润滑油入口对应为冷油器水室隔板位置,因此会有油流从中部的管隙流过,从而产生短路,影响冷油器换热。为此,在冷油器中部设置安装遮流用的2排不锈钢管束,用于减少通过此处润滑油的流量,后确定的冷油器横向截面图如图4所示。

冷油器设计制作方案,进行强度和热力校核,对终加工图纸进行了审核后投入了生产,在2006年5月冷油器制作完成后运至达生产现场。

4冷油器的安装试用及评价

为了保证3号机组在大负荷期间安全稳定运行,在冷油器到厂后进行了全面的清扫,对甲冷油器芯子进行了更换。为了保证新冷油器安装不影响机组润滑油质,对该冷油器外接滤油机进行了过滤,过滤进行了约一周的时间。在油质采样合格后将冷油器切换为甲冷油器运行。在同样的调整门开度下,切换为甲冷油器后润滑油的出口油温降低了6℃,同时,主机各个轴瓦的金属温度也降低了5~7℃,其中1号瓦的金属温度降低了7℃,降到了轴瓦金属温度报警线以下,并有了一定的裕量,结果表明冷油器的改造是成功的。

如果从冷油器的管束尺寸进行简要估算,该冷油器上下充分利用了720mm的管束空间,可以提高25%左右的换热率,按冷油器设计入口出口15℃温差,改造后其温差可以达到19~20℃,换热效率得到了大幅提升。

发电厂3号机组冷油器改造取得了很好的效果,主要是因为在改造中改变了冷油器的结构设计方案,使冷油器结构设计更为合理,充分利用了冷油器的换热空间,使换热效率大大增强,从而保证了机组的安全稳定运行。从冷油器改造取得的效果可以看出,影响冷油器的换热效率的因素是多方面的,不能仅仅考虑换热面积,换热面积足够不一定达到冷油器的换热极限。本例仅改变了冷油器的弓形管板的布置方向也达到了比预期还要好的换热效果。

目前国内的油冷却设备有列管式和板式两类,列管式冷油器以其优良的换热性能和方便的清洁方法,为广大电力企业所普遍应用。发电厂冷油器的改造成功说明国内翅片管加工工艺已经不再是难题,国产翅片管形式冷油器同样能满足使用要求。