- 暂时还没有文章

供水厂15#水站有6台套源江48-28IA型立式离心泵,功率为2000kW,每台机组的电机油盒有4台冷油器,整个机组运行时产生的热量全部靠这4台冷油器进行冷却。每台冷油器需20mmH90钢管68根,每根长350mm,上下钢板材质为16Mn,板厚为30mm,每次冷油器泄漏后,就必须将电机油盒大盖拆除,拆下冷油器进行更换,这项工作占整个大修工作量的2/5。

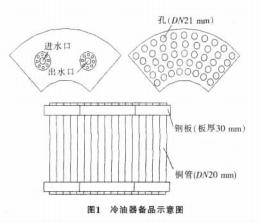

冷油器是机组正常运行的关键部件,每3个月左右更换一次,严重影响了炼铁厂的正常供水,工人劳动强度大,是困扰本厂多年的一个技术难题。以往由厂家提供备件,费用高、使用寿命短,该备品由半弧形钢板、φ20mm黄铜管及进出水口3部分组成,如图1所示。

在对泄漏的冷油器检查时发现,泄漏的主要原因是铜管和钢板孔之间采用胀管工艺连接,经运行后受热不均造成的。而该备品委托加工费用每台需要8000元左右,因此决定用焊接的方法代替胀接解决这一问题。

1、汽机冷油器焊接性分析

16Mn钢属碳锰钢,其碳当量为0.345%~0.491%,屈服强度

为343MPa,钢中合金量少,焊接性好。

H90黄铜的焊接性差,焊接时散热严重,焊接区难以达到熔化温度,铜在熔化区温度时的表面张力比铁小1/3,流动性比钢大1~1.5倍,表面成形能力差,焊接时母材难熔合,因此

需要用大能量、高能束的焊接方法。

钢与黄铜的焊接属于异种金属焊接,焊接时的主要问题是在焊缝及熔合区易产生热裂纹和渗透裂纹,主要原因是钢与黄铜的物理性能差异较大,而且焊缝中铜含量增加,铁含量较小时焊缝的结晶与纯铜差不多,抗裂性较差。随着焊缝中铁含量的增加,焊缝的抗裂性提高,当w(Fe)为10%~43%时,焊缝具有较高的抗裂性能。渗透裂纹是由于焊缝冷却时液态铜对钢的渗透作用和拉伸应力共同作用的结果,当采用镍铜合金焊材进行焊接时,即可消除裂纹,采用硅铜焊丝也可以。

2、汽机冷油器焊接方法及焊接材料的选择

钢与铜的焊接可采用多种焊接方法,如氧乙炔气焊、焊条电弧焊、手工钨极氩弧焊等,其中手工氩弧焊为佳,因为氩弧焊电弧热量集中,明弧焊接,熔池保护效果好,无冶金反应,焊缝的熔合比容易控制,是当前非铁金属焊接及异种金属

焊接较为先进的焊接方法。

因泄漏点在铜管与钢板孔之间的胀管处,开裂是受温差的影响,属于受热后的自然开裂。若用焊条电弧焊则有可能将铜管烧穿,用气焊时钢板难以熔化,用TIG直流氩弧焊是佳的选择,因氩弧焊不但电弧热量集中,氩气还可以保护铜合金元素不被烧损,从而保证其强度,延长使用寿命。

依据异种钢焊接的原则,焊接材料的选择应遵循低匹配的原则。因此选用熔点在500℃以上的焊接材料,化学成分应与铜合金相似。由于是异种金属焊接,应选用硅黄铜合金焊丝,牌号为丝224。

3、汽机冷油器焊接工艺参数选择

选用WSM-400逆变直流氩弧焊机,直流反接;钨极直径3.0mm;焊枪喷嘴直径8mm;焊丝直径2.0mm,焊接电流140~150A;氩气流量0.8~1.0L/min。

4、汽机冷油器焊接顺序及焊前准备

4.1焊接顺序

焊接顺序如图2所示。用DN20mm的钢筋将冷油器四周固定,铜管口平面高出钢板孔平面2~3mm,目的是铜管熔化过

程中不至于垮塌于孔内而难于焊接。

4.2焊前准备

焊前将16Mn钢板两面打磨至露出金属光泽,用圆锉将铜管内外壁距管口10mm范围内锉出金属光泽。将铜焊粉细密均匀地撒在钢板孔周围,然后用氧乙炔焰使焊剂熔化,以彻底清除钢板表面的水分以及表面的氧化铁、油等杂质。用钢丝刷将焊粉熔渣清除,将铜焊丝加热至6℃,涂上焊粉,以保证焊接的连续性。

5、汽机冷油器焊接过程

(1)应在通风处焊接,焊至接头处时必须加焊丝,以避免冷缩孔的出现,焊接时电弧在钢板一侧的停留时间是在铜管一侧停留时间的2倍。

(2)因是异种金属焊接,主要观察钢板和铜管的熔化情况。焊接过程中会由于锌和焊粉的蒸发而出现炸裂的声音,白色烟雾较大,但熔池清晰可见,电弧从铁板孔的边沿向铜管壁微微摆动,以免焊接过程中铜管受热不均而发生垮塌现象。

(3)焊接时应尽量使钢及铜合金自熔,加少量的铜焊材,控制好焊缝中铁的熔合比。

(4)由于锌的蒸发和铜氧化膜的烧损,喷嘴产生堵塞,影响气流输出继而影响焊接质量,因此,每焊完5~7个孔,应清理氩气喷嘴,焊后用钢丝刷清除焊件表面的白色杂物。

6、汽机冷油器使用效果及经济效益

汽机冷油器焊接安装完毕后,对其进行了运行试验。经调查可知,以前胀管冷油器的运行寿命为93d,焊接的冷油器自2002年5月安装完毕后,至今运行良好,只是因受热,铜管表面颜色发生变化。

6.1直接效益

15#水站有6台套该型号机组,每次换冷油器需要8人,每人每天50元。每次检修需5d,按每3个月更换一次计算,每年人工成本为:50×8×5×4=8000元。

委托检修费用为0.9万元,1台机组上有4台冷油器,15#水站共有6台此类机组,每年检修4次,则需:0.9×4×6×4=86.4万元,每年节约费用:86.4+0.8=87.2万元。

6.2间接效益

挽回了因每次检修停机所造成的不能按时送水的损失。除15#水站机组可用焊接工艺外,还可用于江心水站的5台机组。