- 暂时还没有文章

汽机冷油器采用冲击式酸洗浸泡的方式,克服了静态酸洗时铜管内盐酸浓度随着反应的进行而逐渐降低的弊病,同时也克服了高压水冲洗不能彻底清除水侧垢污和油侧油污的弊病,除垢率达到98%以上,提高了汽机冷油器的冷换效果,解决了夏季必须采用温度较低的新鲜地下工业水作为冷却介质的问题,避免了管内垢下腐蚀的隐患,取得了良好的经济效益.

透平油主要由有机烃类组成,其构成元素主要有C、H、O、N、S等,在机组运行中,作为润滑剂的透平油就会因为轴瓦的磨损而温度升高,气轮机油温度升高,不仅降低润滑性能,起不到润滑作用,而且油温升高还会造成油质劣化、烃类裂解加速、酸值增加、腐蚀性增强,甚至导致油中机械杂质的增加和油泥生成,这些油泥多数沉积在油箱底部和油质流动缓慢的部位,少数随着油质的流动,影响到需要润滑部位润滑薄膜的形成,增加油质黏度,影响油质散热,进一步加剧油质劣化.因此,在机组运行中,都用汽机冷油器来冷却透平油,使透平油有效地发挥其冷却、润滑、调整性能,汽机冷油器壳程走油,管程走水,为了节约用水,往往采用循环冷却水作为冷却介质,这样,循环冷却水水质的好坏,直接影响了汽机冷油器的冷却效果,如果水质管理不善,就会造成汽机冷油器结垢,降低冷却效果,甚至发生垢下腐蚀,反应方程式如下:O?+2H?O+4e=4OH-(阴极反应)Cu=Cu2++2e(阳极反应)严重的腐蚀能够造成汽机冷油器铜管穿孔,发生油中进水或水中跑油的事件,所以必须进行彻底清洗,除去铜管表面的垢污.

1、系统概述

齐鲁石化公司热电厂是齐鲁石化45万吨乙烯工程的配套项目,一期工程设置5MW·h-1发电机组4台,每台发电机组配有YL40-1型汽机冷油器3台,设计循环水量30000t·h-1,循环冷却水采用有机膦系Qs-07作为阻垢缓蚀剂,药剂浓度控制在50mg·L-1以上,平时控制循环冷却水的浓缩倍数为3.0~3.5,控制钙硬与碱度之和小于1000mg·L-1,汽机冷油器出口油温设计为35~45℃,在铜管表面光洁的条件下,铜管的传热效果十分理想.汽机冷油器铜管管径为中15mm×1mm,全部采用循环冷却水作为冷却介质,完全能够满足生产的需要.

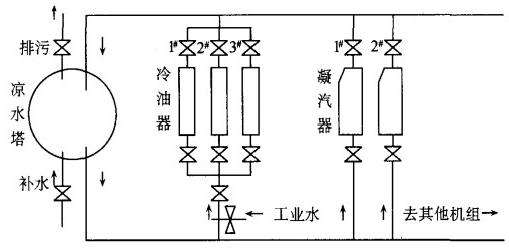

循环冷却水的工艺流程见图1.

图1循环水系统图

1992年5月由于灰渣进入循环水系统导致汽机冷油器等冷换设备严重结垢,凝汽器平均垢厚0.3~0.5mm.汽机冷油器由于铜管直径小、流速低结垢更为严重,平均结垢1mm以上.分析发现垢物主要成分为碳酸盐垢.凝汽器结垢,汽轮机真空度迅速降低,发电煤耗上升1g/度.从1993年开始我厂逐步对全厂的凝汽器进行酸洗除垢,同时对汽机冷油器进行检修刷洗.由于结垢较为严重,刷洗效果不够理想,难以除去管内垢物.虽然铜管内垢物只有1mm厚,但是铜导热系数为1.3×10?~1.5×10?J/(m2·h),而以碳酸盐为主要成分的水垢的导热系数只有0.4~2.5kJ/(m2·h).因此垢物对铜管传热效果的影响十分明显,尤其在每年七八月份的时间受气温影响,汽机冷油器入口水温达到36~37℃,汽机冷油器出口油温达到45℃以上,无法满足生产的需要,被迫采用温度较低的新鲜地下水来代替循环水作为冷却介质,大量的地下工业水经汽机冷油器换热后,直接进入凉水塔,造成水塔水位难以控制,不得已把水塔的排污量增加到400t·h-1维持水塔水位.比设计排污量150t·h-1增加了250t·h-1.排污量的增加,不仅造成工业水的浪费,而且造成循环水水质管理的困难,增加了药剂投加量,使生产成本直线上升.

2、清洗方案的选择

汽机冷油器的清洗方案很多,主要分为两类:一是机械清洗的方法;二是化学清洗的方法.机械清洗方法主要采用高压水枪冲洗的方法,该方法操作简单、清洗速度快,但由于采用高压水枪冲洗具有方向性,只有被水流冲射到的地方才能彻底除去垢污,凡是被遮挡的部位无法进行彻底的冲洗,我们曾经采用该方法进行清洗过,发现铜管内水侧垢污未彻底除去,内部的铜管由于外部铜管的遮挡,其表面的油泥无法清除.化学清洗是主要采用化学药剂进行除垢的.一般根据污垢的成分选用价格合适、操作简单、处理方便的清洗剂和清洗方法,我们针对汽机冷油器铜管表面主要为碳酸盐垢的特点,采用盐酸作为清洗剂、LX-9001作铜管缓蚀剂,对于铜管外侧的油泥采用碱煮,使难溶于水的油污和油泥水解成易溶于水的有机酸和有机醇.为了加速油污分解,碱煮时通入蒸汽进行拌热,保持碱煮液温度60~80℃.

3、汽机冷油器的清洗

3.1垢样分析

为了保证酸洗效果,在汽机冷油器检修期间,我们对汽机冷油器水侧垢物进行了成分分析,分析结果见表1.

表1汽机冷油器铜管水侧垢物成分分析结果

项目水分CaCO?MgCO?Fe?O?SiO?不溶物合计

结果/% 0.0576.93.8 0.850.491698.09

从表1中明显看出垢物主要成分是CaCO?.

3.2酸洗原理

根据垢物成分,我们决定采用3%~5%(质量分数)的HCl溶液进行酸洗.反应方程式如下:CaCO?+2HCl=CaCl?+CO?イ+H?O反应生成的CO?迅速形成汽泡,对垢物起到了疏松冲刷作用,能够达到迅速除垢的目的,同时为了避免HCl溶液对汽机冷油器铜管的腐蚀,按照5%的质量分数投加LX-9001铜缓蚀剂.

3.3汽机冷油器的酸洗

3.3.1酸洗方案的制定和系统的连接

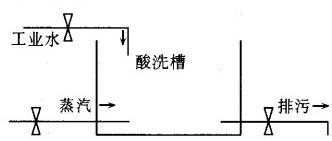

根据现场条件,制作加工了一个直径1.5m以上(或底面积2m2以上)高2.5m的酸槽,并按图2连接.

图2酸洗系统图

3.3.2酸洗液的配制

酸槽中先注入水位为1.6~1.8m高的工业水,然后投加0.5%的LX-9001铜缓蚀剂和3%~5%的HCl溶液.注意,加酸之前一定先在酸槽内配置好缓蚀剂,防止加酸时盐酸将酸洗槽腐蚀.

3.3.3酸洗

汽机冷油器经天车吊芯吊到酸槽中,一次浸泡后,垢物与HCl溶液发生剧烈的反应,产生大量的气泡,产生的汽泡从汽机冷油器顶部冒出,2min后吊起汽机冷油器芯.脱离液面1min,再次将汽机冷油器芯吊入酸槽中,浸泡2min,二次吊出后用钢杆将未通的铜管疏通,经三次酸洗浸泡后,发现不再有汽泡冒出或化验酸槽中盐酸浓度恒定时,结束酸洗.酸洗过程中,注意盐酸浓度会随着反应的进行逐步降低,应及时补加HCl溶液,使HCl浓度控制在3%~5%(质量分数)范围内,同时按比例地增加LX-9001缓蚀剂,酸洗结束后用工业水将汽机冷油器芯冲洗干净,同时用NaOH和Na?PO?将酸洗溶液中和到pH=6~9的范围排掉.

3.3.4碱煮

在酸槽内配制2m高的2%~5%Na?PO?液(质量分数).将汽机冷油器芯吊入酸槽内同时开启蒸汽阀通入蒸汽加热30min后,将汽机冷油器芯吊出,发现汽机冷油器侧无油污即可停止碱煮,否则应继续碱煮,后用清水将汽机冷油器芯冲洗干净,将碱液中和到pH=6~9后排放.

经过酸洗,汽机冷油器铜管恢复了金属本色,除垢率为98%,达到了预期目的,避免了直接静态浸泡酸洗时,铜管内盐酸浓度随着反应的进行逐渐降低而导致管内垢物清除不彻底的弊病,也克服了因铜管管径细使用高压水冲洗时,不能彻底除去管内垢污和内部铜管外侧油污的弊病,有效除去了汽机冷油器已有的垢物,提高了冷换效果,减少了地下水的补加量.酸洗后,年节约工业水36万吨,减少药剂损失18吨,节约人民币99万元,扣除酸洗费5万元,实际年节约94万元.另外,由于汽机冷油器酸洗除垢后,消除了垢下腐蚀,避免了铜管腐蚀穿孔的隐患,保证了设备的安全运行,创造了良好的社会效益.