- 暂时还没有文章

350MW机组凝汽器胶球清洗装置系统改造与分析

介绍了胶球清洗装置系统的设计特点和运行情况,详细分析了系统所存在的问题和改造方案,以及经过多次改造并取得成功的过程,对提高国内同类型胶球清洗装置系统的胶球回收率具有指导意义。

华能分公司二期扩建工程2×350MW燃煤发电机组(以下称为3号、4号机组)汽轮发电机及其附属设备、汽轮机控制系统等。汽轮机为单轴、双缸、双排汽、一次中间再热、亚临界、冲动凝汽式,型号为D5TC2F-1067mmLSB。3号、4号机组分别于4月14日和7月12日完成168小时满负荷试运行并交付生产。投产以来,机组可靠性、经济性令人满意,但胶球清洗装置系统始终不能正常运行。

介绍和分析了胶球清洗装置系统的设计特点及使用状况,通过实施改造,解决了难题,成效显著。

管板和热交换管材质为钛。为确保凝汽器的正常运行,凝汽器循环水侧两个通道均配置了两套相同但完全独立的钛管胶球清洗装置系统,用以连续地清除钛管内表面的污垢,以提高凝汽器换热效果和汽轮机的热效率。收球网为先进的倒V型结构,全不锈钢材质,顺水流立式布置。控制系统采用PLC设计,CPU控制方式,系统启动、循环、收球、停止和收球网反冲洗等实现程序控制,也可手动操作。控制系统简化,又提高了可靠性,程序和定值可方便修改。为提高收球率,系统配置了一套凝汽器循环水室和收球网的反冲洗装置,可不定期将进水室内和收球网上的杂物冲洗掉。反冲洗蝶阀为内置式结构。胶球循环泵为型号为2K3×3R-10的宽流道叶片泵,流量小,只有冷却水量的2.2%左右,节能经济。系统的设计和设备供应商为公司。

1系统设计介绍2改造前系统运行状况凝汽器为双通道双流程分隔式表面冷却式,3号、4号机组自投运以来,胶球清洗装置系统一![]() 直没能正常运行6月公司派家到现场对两台机组的四套系统进行检查、调试和终验收,但结果不理想,胶球回收率为0%~60%,很不稳定且两侧通道偏差较大,在出球观察窗看到的胶球循环情况也不理想。7月29日,WSA家在提交的终调试报告中分析认为系统本身不存在较大的问题,造成收球率低及不稳定的主要原因为凝汽器水室结构不合理,流场分布存在"死区,、涡流区,将责任转移。

直没能正常运行6月公司派家到现场对两台机组的四套系统进行检查、调试和终验收,但结果不理想,胶球回收率为0%~60%,很不稳定且两侧通道偏差较大,在出球观察窗看到的胶球循环情况也不理想。7月29日,WSA家在提交的终调试报告中分析认为系统本身不存在较大的问题,造成收球率低及不稳定的主要原因为凝汽器水室结构不合理,流场分布存在"死区,、涡流区,将责任转移。

随着机组运行稳定性的不断提高,胶球系统的不正常运行对汽轮机的不利影响日益明显。由于钛管凝汽器对清洁度要求很高,当钛管内表面不能得到有效清洗时,降低了凝汽器换热能力,使机组带负荷能力下降,甚至发生因凝汽器真空度低被迫使汽轮机减出力运行工况,明显降低了汽轮机运行的经济性。自3号、4号机组投运以来,无论是计划检修,还是临时调停,都得安排凝汽器钛管通洗,扰乱了机组的检修维护工作,增加了检修费用和检修工作量。基于胶球系统对机组安全、经济、稳定运行的重要性,胶球清洗装置系统的改造得到了分公司各级领导的关注,并将胶球系统改造定为分公司科技攻关项目。而如何分析查找原因,确定改造方案,尽快使胶球系统正常运行就成为业技术人员的当务之急。

胶球清洗装置系统试验和分析年底开始,为解决这一难题,本人负责编写了胶球系统试验方案,在有关人员的配合下进行了许多次试验,试验分一台和两台循环水泵(设计工况)两种运行工况,在上述工况下又分30分钟、120分钟循环,正常运行循环和胶球走旁路(胶球不经过凝汽器钛管)等多种方案,但试验结果不理想甚至有矛盾,给分析带来困难。

同时,我们积极与国内胶球清洗装置系统设计制造单位和电厂联系,了解胶球系统形式、设计特点和运行情况,但结果令人失望,很多电厂的胶球清洗装置系统不能正常投运,收球率在20%~50%以下。也有的电厂在机组投产后曾花了很大的人力、物力对胶球系统存在的问题进行分析、研究和整治,解决无效后,认为该系统对机组运行影响不大,节能意识不强,使许多万机组已运行多年了,而胶球系统仍处于"备用,状态,发生较大地能源浪费。

某公司一位在胶球清洗装置系统方面有较高造诣的老家多次来我厂调研,在研究了图纸资料,并做了多次试验后认为系统设计落后导致内部流场不畅,存在严重的积球现象,在凝 汽器循环水回水和出水室有涡流区,收球网区域有积球;系统管路尺寸偏小,胶球循环泵流量太小等,并拿出了系统改造方案,同时承诺若由他们负责改造可保证改造成功。经讨论双方对改造方案达成一致意见,并同意在11月3号机组大修期间进行试验性改造。

汽器循环水回水和出水室有涡流区,收球网区域有积球;系统管路尺寸偏小,胶球循环泵流量太小等,并拿出了系统改造方案,同时承诺若由他们负责改造可保证改造成功。经讨论双方对改造方案达成一致意见,并同意在11月3号机组大修期间进行试验性改造。

内容有:

(1) 收球网原导流装置上游加装可手动调节角度的导流板;

(2) 胶球引出管口由3"圆形改为3"×4"腰子形;

(3)胶球清洗装置系统管路由3"改为4",T型三通改为Y型以改善流通;

(4) 凝汽器循环水出水室加装导流板,以改善流场的水力分布。系统改造完成后收球率小于20%,且不稳定。

10月,利用4号机组大修由一家设计、制造胶球系统设备的业公司对该系统进行了较彻底的改造,工作量很大,主要内容有:

(1) B通道胶球循环泵送装置改用该公司产品,电机功率仅有原来的50%,节能且不损伤胶球;

(2) 装球室出口电动阀旁路加装全起式单向阀;

(3) 调整两侧收球网位置(转90")以改善收球网区域流场;

(4) 在收球管道上加装汇集器,便于观察和分析;

(5) 在收球网上改装导流板;

(6) 收球网网板底部加装堵板;

(7) 消除凝汽器进/出水室内部涡流区;

(8) 胶球引出管口改成喇叭状。但结果令人失望。该公司认为收球网结构设计存在重大缺陷,除非更换由他们公司生产的收球网,否则胶球回收率达不到92%的设计要求。

胶球清洗装置两次改造虽然没有取得明显的效果,但通过改造、试验和分析,特别是4号机系统改造后机组投运前进行的试验结果和发现的现象,为我们分析解决问题积累了宝贵的经验和教训,具有较大的指导意义。

实施过程

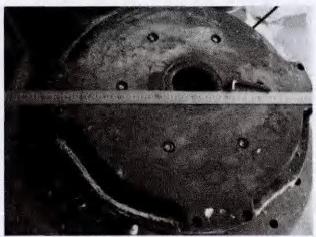

3号机组进行C级检修,方案先在3号据侧实施,并在A侧增设辅助试验管路和隔离球阀。改造过程中我们回顾了4号机组改造后期所做的两次很重要的试验:一次在A、B侧各投入500个胶球,循环刚开始时在观察窗看到球在循环,但循环率逐渐减小,六七分钟后基本看不到球在循环,按规定收球后收球率不到 5%。停循环水泵,水室放水后打开人孔门检查发现85%多的球在凝汽器出水室和收球网上,说明球已顺利通过钛管并到达凝汽器出水室和/或收球网,胶球清洗装置系统严密性较好,凝汽器进出水室流场分布合理。二次在A、B侧各投入500个胶球,循环刚开始时在观察窗看到球在循环,循环率逐渐减小,六七分钟后基本看不到球在循环,继续循环三十分钟后停胶球泵,在A、B侧再次分别加入400和800个其他颜色的胶球,循环几分钟后B侧收球网差压高,胶球泵跳闸,分析可能是球在网上积聚造成。停循环水泵,水室放水后打开人孔门检查发现90%多的球在凝汽器出水室和收球网上,佐证了我们的判断,说明收球网出球口上游流场不畅,发生了严重的积球现象。因此我们将改造的重点放在收球网导流板上,重新设计、配制和安装新的导流部件,并调整筒体导流板的安装角度。改造完系统投运后,我们立即进行了试验和验收,并取得了非常好的结果,收球率稳定在96%以上。同时,通过A侧试验管路试验发现凝汽器水室基本不存在涡流现象,从而为后续终方案的确定提供了有力依据。

5%。停循环水泵,水室放水后打开人孔门检查发现85%多的球在凝汽器出水室和收球网上,说明球已顺利通过钛管并到达凝汽器出水室和/或收球网,胶球清洗装置系统严密性较好,凝汽器进出水室流场分布合理。二次在A、B侧各投入500个胶球,循环刚开始时在观察窗看到球在循环,循环率逐渐减小,六七分钟后基本看不到球在循环,继续循环三十分钟后停胶球泵,在A、B侧再次分别加入400和800个其他颜色的胶球,循环几分钟后B侧收球网差压高,胶球泵跳闸,分析可能是球在网上积聚造成。停循环水泵,水室放水后打开人孔门检查发现90%多的球在凝汽器出水室和收球网上,佐证了我们的判断,说明收球网出球口上游流场不畅,发生了严重的积球现象。因此我们将改造的重点放在收球网导流板上,重新设计、配制和安装新的导流部件,并调整筒体导流板的安装角度。改造完系统投运后,我们立即进行了试验和验收,并取得了非常好的结果,收球率稳定在96%以上。同时,通过A侧试验管路试验发现凝汽器水室基本不存在涡流现象,从而为后续终方案的确定提供了有力依据。

在3号机组改造成功和试验结果的基础上,我们对系统改造方案作了调整和完善,增加了以下内容:

(1)拆除所有以前改造中在凝汽器水室及管道内加装的导流板及固定支撑件,以减小对水流的阻力;

(2)胶球清洗装置收球网出球口尺寸和形状恢复;

(3)拆除在上次改造中增设的辅助试验管路和隔离球阀;

新的改造方案在4号机组C级检修和2004年3月3号机组B级检修期间实施,并取得了理想的结果。

5胶球清洗装置改造效果

随着超临界大型汽轮发电机组在我国的广泛应用)要求对检修的思想观念、检修方式等也要上一个台阶)这样才能保证超临界机组安全稳定运行。介绍了石洞口二电厂超临界600MW机组汽机的一些检修特点)希望能对其他超临界汽轮机的检修人员有所参考和借鉴。组胶球系统相继改造完成后)我们立即组织有关人员进行了验收)其结果完全达到了合同规定的收球率大于92%的要求)实际为95%以上。3号机组一次改造至达到要求共进行了三次)4号机组进行了两次。

三年多来我们为解决这一长期困扰机组安全、经济运行的难题付出了艰苦的努力)取得了明显效果。从改造后系统投运情况看)3号、4号机组收球率稳定在85%~95万%方)器真空平均较改造前提高2kPa以上)为节能降耗作出了贡献。2002年2月)我厂3号机组胶球清洗装置改造成功后)由于华能大连电厂3号、4号机组和华能丹东电厂1号、2号机组其胶球清洗装置也为WSA产品)机组投运后一直不能正常运行)我们应邀到以上两电厂)与该厂的技术人员共同进行试验、分析原因、讨论制定改造方案。丹东电厂1号机组和大连电厂3号、4号机组的胶球清洗装置已改造完成)且投运正常)为兄弟电厂解决了难题。