- 暂时还没有文章

改造锅炉给水真空除氧器实现节能降耗及平稳运行

中石油石化有限公司制氢装置真空除氧器采用热力式除氧+化学除氧的除氧模式,存在着需连续注入除氧剂,真空除氧器出水含氧量指标不稳定的问题,经改造采用真空除氧器,无需加注除氧剂,出水含氧量指标合格稳定。

真空除氧器是锅炉上水的重要设备,目前国内外大部分真空除氧器都是通过热力式除氧+化学除氧来达到消除锅炉给水中的溶解氧,使其符合锅炉给水溶解氧含量国家标准GB/T12157-2007《工业循环冷却水和锅炉用水中溶解氧的测定》。在锅炉给水处理工艺过程中,除氧是非常重要的一个环节,不合格的除氧水进入锅炉,给水管道及汽轮机通流部分产生氧腐蚀,缩短设备寿命,甚至会造成不可估量的严重后果。中石油石化有限公司5万制氢装置真空除氧器是锅炉上水除氧的重要设备,设计处理能力为90t/h,采用热力式除氧+化学除氧的除氧模式,投入运行。运行期间需要频繁加入除氧剂,增加了员工的工作强度,且存在真空除氧器出水含氧量经常超标,增加了给水管道、机泵、废锅、汽包等设备的腐蚀率,给安全生产带来隐患。

1改造思路

1.1存在问题分析

原设计真空除氧器采用热力式除氧+化学除氧的除氧模式:

(1)热力真空除氧器中的水是从上而下流动,加热蒸汽由下而上流动,汽与水接触后产生混合传热,同时还进行传质,水中的溶解氧随着水温的升高迅速从水中向蒸汽空间分离出来。

根据道尔顿定律:真空除氧器内的总压力等于各混合气体分压力的总和。用公式表达为:P=Ps+PO2+PCO2+…Pn;式中:Ps为水蒸汽分压;PO2为氧气分压;PCO2为二氧化碳分压。另据试验得知,某种气体在水中的溶解量与水面上该种气体的分压成正比。由可知,水中氧的含量取决于水面上分压力及氧在水中的溶解度。氧在水中的溶解度随着温度的升高而降低。当除氧水被加热到饱和温度时,溶氧量→趋于0。之所以趋于0,而不是0,这是因为水具有一定的粘带性,产生表面张力,使水的表面形成一层薄膜,此膜的厚度约为10-7cm。由于这层水膜的存在,水中的微小气泡不能通过水膜飞逸到空间去,这就造成锅炉给水溶解氧含量超标。

(2)化学除氧是热力除氧的辅助措施,以达到彻底清除水中残留氧的目的。但由于负荷及除氧剂本身调和浓度变化,除氧剂的加注量依据经验来进行调整,且不可能总是适时调整,造成锅炉给水溶解氧含量波动较大,有时甚至超出标准。

1.2解决思路

基于现有的真空除氧器存在的问题,考虑在保持现有流程不变的情况下,有无一种除氧效果稳定且满足指标要求的真空除氧器或除氧技术可对现有真空除氧器进行改造,并能满足目前真空除氧器的现场空间布置要求,投资要小,施工周期短。经在业内咨询发现,国内某市电力设备有限公司的真空除氧器制造及改造经验丰富,采用旋转水膜技术,可以实现无需添加除氧剂的情况下出口炉水氧含量≯15μg/l的标准。

1.3旋膜式真空除氧器性能分析

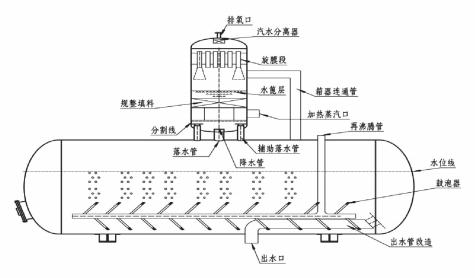

旋膜式真空除氧器是热力真空除氧器的一种,它的传质方式不同于老的栅盘式、泡沸式、淋水盘式及喷雾填料式,而是用射流及旋膜方式进行传热、传质。在性能和结构上充分满足了上述热力除氧的三个条件。设计特点如下:旋膜式真空除氧器设有两级除氧装置,一级是起膜器组—主要的除氧部件;二级水篦层,三级是填料层—用作深度除氧。

(1)起膜器组是由起膜器、连通管及隔板等零部件组成,真空除氧器入口水先进入由上下隔板组成的水室,再从水室通过起膜器上的小孔,进入起膜器内壁形成射流及旋转水膜。

(2)水从起膜器下来后形成一个喇叭形的水膜,然后向下流到篦子部分(篦子的层数视具体情况而定)。

(3)水通过篦子后进入填料层,它是由液汽网及其固定框架组成,水在液汽网中作进一步的除氧—深度除氧。

(4)水经过液汽网后随即落到水箱里。加热蒸汽从加热蒸汽管出口处扩散并上升至填料层,通过填料层、篦子,进入起膜器内孔,然后再上升到除氧头上部封头内腔,并由此排入大气。由于蒸汽上升过程中与水混合,加热了水,因此大部分加热蒸汽均被水所吸收,排放大气的汽量很少。

凝结水及补充水进入起膜器组的水室后,具有一定的压力,此压力高于真空除氧器内的压力,因此两者之间有压差。水在一定的压差下从起膜器上的小孔喷向内壁,在小孔的出口处产生射流运动,射流强化了传热传质过程,它可以在极短时间内,很小的行程上,吸收大量的加热蒸汽,同时从水流中向空间放出大量的氧气。

在起膜器组正常工作时,水室的水经过起膜器上的小孔射入起膜器内壁,形成射流。由于它的内孔充满了加热蒸汽,水在射流运动中便将大量的加热蒸汽卷吸进去,产生剧烈的混合加热作用,因此射流束可以吸收大量的热量,使水温大幅度提高,另一方面由于水从起膜器小孔喷向其内孔过程也是一个降压过程,使水的压力下降,这两个因素—水温升高、水压下降均能使水中的溶解氧大量释放出来扩散到起膜器内孔的加热蒸汽中去,产生传质过程。射流结束后,水沿着起膜器内孔壁旋转而下,形成一层水膜。液体在旋转流动时的临界雷诺数Re较液体在直管内流动的临界雷诺数Re下降很多,也液体在旋转流动时易产生紊流。

另外,真空除氧器中还设计了新型平衡管和汽水分离装置,使析出的氧气能及时充分地随蒸汽流排入大气中去。

综上所述,起膜器在工作中,其射流、旋膜、水裙三部分即可将水中的绝大部分溶氧分离出来,这些分离出的氧随着上升蒸汽从起膜器的内孔排到上封头内腔,然后再从排汽口排往大气,所以起膜器的内孔不仅是传热、传质的主要部位,而且是真空除氧器排出氧气的主要通道,它使得水在起膜器内分离出的氧不能随意扩散,只能局限在起膜器内孔中,强制它随着上升的蒸汽流排向大气。由于旋膜式真空除氧器的起膜器组在工作中使水始终处于紊流状态并有足够大的表面积,排汽性能、传热、传质条件良好,除氧效果十分理想。

1.4改造方案

经与真空除氧器制造厂技术人员对接,我们制定了如下改造方案:

(1)保持原真空除氧器水箱及降水管不动,从原除氧塔下封头环焊缝向上400mm高处做环型切割。

(2)制作新型除氧塔,将新除氧塔与原除氧塔下封头的环形切割面进行对焊,形成完整的新型旋膜式真空除氧器。

(3)更换原真空除氧器水箱底部加热装置。

2改造实施

2019年3月6日至10日,对5万制氢真空除氧器进行了改造施工。原真空除氧器水箱保留不动,从原除氧塔与除氧水箱对接法兰处分解,保留原真空除氧器的降水管作为新真空除氧器的落水管。根据现有运行参数设计、制作新型除氧塔,将新除氧塔与原水箱对接法兰组装,形成完整的新型旋膜式真空除氧器,同时对蒸汽出口管线及安全阀进行了抬高处理。图1真空除氧器改造原理图图2真空除氧器改造实施图

3实施效果分析

3.1锅炉水出口溶解氧含量分析稳定

石化5万制氢装置真空除氧器1440-D7101自2019年3月改造完成投用以来运行平稳,除氧水氧含量均小于15μg/l,满足技术协议要求。图3为2019年7月锅炉给水分析汇总。

3.2取消了除氧剂加药环节

该真空除氧器改造前,必须定期加除氧剂以保障炉水合格,溶解氧含量有时仍超出工艺指标,再经调整后炉水合格。改造后,在无需加剂的情况图35万制氢7月锅炉给水分析汇总下,炉水中的溶解氧含量稳定,且一直保持在指

标要求的范围内。

3.3加热蒸汽耗量明显降低

该真空除氧器改造前,在5万制氢装置50%~60%负荷情况下,维持加热温度105℃,加热蒸汽消耗量2.9~3.0t/h;改造后,在5万制氢装置50%~60%负荷情况下,维持加热温度105℃,加热蒸汽消耗量2.45~2.55t/h,明显减少了蒸汽消耗。

3.4经济效益分析

(1)主要经济指标:减少了加热蒸汽消耗量,每减少1吨蒸汽,可产生170元的经济效益。取消了加药环节。原来每月平均加除氧剂20桶(25㎏/桶),每桶除氧剂售价为200元。

(2)经济效益核算:减少蒸汽使用所产生的经济效益:(2.9-2.5)吨/小时×7200小时/年×170元/吨=489600元/年;取消加除氧剂所产生的经济效益:20桶/月×12月/年×200元/桶=48000元/年;总经济效益:489600+48000=537600元/年=53.76万元/年。取消加除氧剂减少的人工成本尚未计入。

4改造总结

成功对5万制氢真空除氧器进行了改造,效果显著,下一步计划对12制氢真空除氧器进行同样的改造。新型旋膜式真空除氧器技术先进,除氧效果好,能够适应全补给水、入口含氧量高、负荷波动大、采用低温汽源加热等特殊情况下的使用。该技术施工周期短,改造方便可行,可用于提升锅炉给水真空除氧器的除氧能力,减少蒸汽消耗,取消了除氧剂加剂环节,减轻员工劳动强度,对保障锅炉安全运行,提高经济效益,节能减排等方面具有重要意义,可以适用于石化企业锅炉真空除氧器的新增或改造项目。