- 暂时还没有文章

胶球清洗系统300MW机组凝汽器改造说明

针对目前300MW机组凝汽器胶球清洗装置普遍的问题进行了探讨,指出了PLC控制系统和胶球清洗装置高位布置及其本身结构存在的一些问题,结合该公司胶球清洗系统改造的实际经验,提出了胶球清洗的控制由可编程控制器的控制向分散控制改造的可行性,以及提高收球率的途径,并且对改造措施和方案以及成果进行了阐述。

凝汽器胶球清洗系统的问世,对保持凝汽器水侧清洁,延缓传热恶化,减少汽轮机冷端损失,提高汽轮发电机组的出力起到了较大的作用。但是,胶球清洗装置能否正常投入且有效工作,其胶球质量、投球量、清洗时间间隔和清洗持续时间、以及收球率等技术指标是关键,尤其收球率,它不但可判断收球设备效率,本身也是衡量PLC控制的一项重要指标,是设计时必须考虑的问题。导致收球率低的原因主要有:

①循环水中杂物多。这可以通过改善一、二次滤网来解决(限于非地下水冷却的一些较脏的冷却水源);

②设备缺陷。如胶球经过的地方有死角、盲孔、串缝和回流区、铜管伸出管板过多或管壁有局部压痕,收球网设计不当等,这些在选购安装时应充分考虑;

③清洗阀、出口阀、胶球泵的关停次序对收球率也有影响。关停顺序、时间应结合实际情况进行选定。这样才能达到良好的效果。

提高收球率的措施一般有:

(1)制定合理的操作规程,设人定期维护。

(2)循环水压头不够,应减少系统阻力。

(3)正确设计、使用收球网。

(4)胶球清洗要选得合适,软硬适度,湿态时要等于水(海水)的密度,使球不悬浮在水(海水)中,胶球质量好,微孔粒度适当,材质均匀,可塑性、耐磨性好。胶球直径大于管子内径1~2mm。

(5)提高控制装置可靠性,从而减少装置故障或误操作等造成跑球。

2、概述

从清洗阀、出口阀、胶球泵的关停顺序、时间逻辑等控制方式和系统设计、结构两方面对收球率影响,作改进上的分析和说明。从而达到改善操作人员的劳动条件,使用简便;提高机组经济性。

2.1胶球清洗控制系统方面存在的问题

我公司两台300MW机组的凝汽器铜管清洗设备,两年来一直使用原安装的PLC程控柜。在运行中发现由于其控制独立与单控室没有联系,常由于运行过程中执行机构故障或胶球泵的失电,产生跑球、清洗不过关的情况;以及电气与热工信号在同一控制柜中.造成热工控制回路与电气动力控制回路的信号干扰,甚至出现电气设施打火,烧毁热控设施的事故。

2.2胶球清洗系统结构和流程设计方面存在的问题

2.2.1装球室设计存在问题不能保证有足够的收球时间及收球量。

2.2.2收球网二侧出水管不对称,管道阻力有差异,造成二侧水量不一致,影响收球效果。

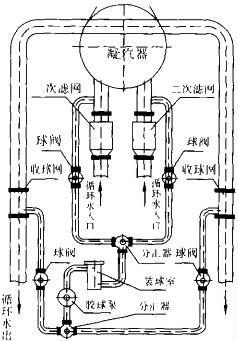

胶球泵安装位置存在问题,其系统流程如图1:

图1胶球清洗装置系统示意图

3、胶球清洗改造策略和成果

鉴于此经过技术讨论,决定一是通过改造控制装置,完善控制的连锁保护的逻辑电路;二是改进系统结构和流程设计。

3.1凝汽器胶球清洗控制系统的改造

改造前所用的PLC控制,控制过程不清晰,逻辑诊断困难,给运行和维护造成很大不便。原程控柜主要由程控柜外壳、可编程控制器(PLC、)、静态模拟屏、控制按扭和指示灯等组成。其中,PLC由主板、CPU、内存单元、编程器、输入单元和继电器输出单元组成。PLC是控制的核心部件,控制步序就由它来控制,因此若由于其死机或出错常常造成控制步序走不下去,从而造成跑球或清洗不合格等故障。而且逻辑修改要用门的编程器才能修改,而且加逻辑保护时往往需要外部辅助接线。逻辑修改以及完善很不方便,故障点很难抓住。

于是考虑通过对原控制逻辑的改进,将PLC控制改为DCS控制。在改变控制策略前,需要将原逻辑转化为我公司WDPF-IⅡ型系统所识别的逻辑控制形式,也就是说需要将胶球清洗程序或过程转化为梯形图(Ladder图),将单个电动门的自动和手动控制转化为文本算法(DEVICE算法),同时在DPU的数据库中加入所需要的点(即输入的反馈量、开关/启停指令、中间逻辑量点等):通过这些基本的准备后.保留了原控制的基本思路,接下来就是要考虑要完善的逻辑控制(如允许启胶球泵的条件、收球网的开启条件等)。经过多次逻辑的修订以及控制方案的审议,终拟订了实施方案,简述如下:

(1)保留原控制系统的电动执行机构不变;

(2)保留原控制逻辑的基本思路,加入连锁、保护和允许信号共6项;

(3)原就地控制柜拆除,更新为TMCC柜(编号为J01.带灯指示回路),并绘制了电动门的逻辑电路图,交MCC柜生产;

(4)在18号DPU中进行逻辑组态,使用已有的废点(因考虑到整个DCS系统点资源较紧缺.WDPF-II型系统多处理19000点);

(5)组态胶球清洗过程图(图号为5918,设置在MENU2中);

(6)编制电缆敷设清单、接线清单和电动门逻辑图以及组态图。

这样改造后将使得逻辑修改的手段和逻辑控制的功能更加强大,同时可方便地加入了防止运行人员误操作的逻辑,加入了防止因电动执行机构故障跑球需紧急停泵、关闭相应电动门的保护逻辑以及保护胶球泵的逻辑。而且这项改造方便、可行性很好,只需要将其控制部分改造就可以了,并加入相应输人/输出点,同时在DCS控制系统的操作画面上绘制相关控制过程图,组态相关的逻辑及软控制面板,就可以方便地实现远方控制和监视了。

改造中除遵循了原来的逻辑控制,还加入了逻辑保护功能,仍然具有手/自动两种操作方式,和就地操作方式。

原手动操作,是将电动/程控按扭放在电动位置,可在操作面板上手动操作进行胶球清洗,阀门和胶球泵的运行状态,在操作按扭上及模拟屏上显示。改造后,可以在就地MCC柜上进行手动单体操作,也可以在CRT上进行手动操作(此时受超弛或允许的逻辑条件限制,可以防止误操作或跑球现象发生)。

原自动操作,是将电动/程控按扭放在电动程控位置,按下复位按扭再启动清洗程序,系统自动按步序运行,各执行机构及泵的运行在面板上显示。改造后,是在CRT上将所有的电动执行机构切为自动·在相应的画面上用鼠标按下自动胶球清洗按钮,即可进行胶球清洗,相应的各个电动执行机构的状态及开启顺序都可以在CRT上的过程图里看到。CRT上的过程图通过西屋公司提供的图形软件绘制,所有操作都在此画面上即时完成。

被控对象涉及控制和反馈点共56点。需要在DCS系统(WDPF-Ⅱ型)中增加相应的输入/输出的数字量卡件,对于控制信号的输出,需要加装QBO卡(G04),每块卡件可以输出16个数字量信号,对于模拟量输入点即反馈输入点需要安装QAI卡(G01),每块卡件可接受8个模拟量输人点,因此需2块QAI和2块QBO卡.同时加装相应的HALFSHELL(常称为前边缘连接器,用于与端子柜接线)共4块。

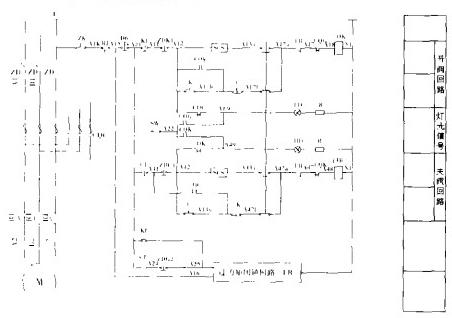

控制逻辑通过西屋的回路算法模块,梯形图逻辑模块和DEVICE文本算法模块实现,其所用的相关控制量以DCS点的形式按DPU的数据格式,组态到18号DPU;同时根据逻辑图加入相应的数据库中,并且做点目录更新(简称SPD),所用到的相应的基本算法模块的示例见图2:

DEVICE算法以胶球泵出口阀为例给出:为了使就地的各电动门有清晰的、单独的控制回路,使就地的手动操作更为方便,也避免了电气信号对热控信号的干扰以及火灾的隐患,加设了就地的热控MCC柜2套,每套6个控制回路抽屉以及电气MCC柜和相应电缆等。这样,就达到了热控信号与电气信号的隔离,就地热工MCC控制柜(热控MCC柜带就地操作)与电气MCC控制柜分离。其他被控设备如6台电动球阀和2台胶球泵、收球网电动推杆和装球室电动装置,都无须做任何改动。TMCC柜逻辑电路图如4:

3.2胶球清洗系统布置改造

3.2.1胶球清洗改变胶球泵安装位置

现胶球泵人口管比收球网出水管高近1m.严重影响收球率。将胶球泵移到一1.5m处,重新布置胶球泵出入口管道位置,保证其对称且阻力小。

3.2.2优化管道安装位置收球网二侧出水管不对称,管道阻力有差异,造成二侧水量不一致,影响收球效果。于是将收球网旋转30度,以保证水流对称分布。

3.2.3装球室移位至凝结器水室处胶球泵上,缩短收球管道路程,减少了收球水力流程的阻力。

3.2.4改前收球率在50%—80%且经常跑球,改后收球率达到95%一98%以上。(胶球清洗装置收球率标准:收球率≥90%为合格,≥94%为良好,≥97%为优秀)。

4结束语

4.1通过改造达到了预期效果,胶球清洗控制实现远方控制,操作在CRT上进行,同时可监视运行状态,带有连锁保护的功能,控制过程清晰、简洁、易行。

4.2电气控制与热工控制信号分离,安全可靠性得到提高,分工更加明确,便于维护和监管。其控制过程一目了然,操作方便,胶球清洗时间可以根据实际情况随时更改,还可以在逻辑条件满足的情况下,对单个门进行操作和调试。

4.3收球率达到了优良水平。