- 暂时还没有文章

循环水对汽轮机冷油器铜管的腐蚀

对哈尔滨发电厂闭式循环冷却水水质指标进行了分析,剖析了机组汽轮机冷油器铜管腐蚀断裂的原因,提出了相应的防范措施。

大部分电厂都曾发生过因热交换器铜管损坏而发生漏泄的事故。哈尔滨发电厂也多次发生换热器铜管腐蚀穿漏的现象。本文就该厂2号机汽轮机冷油器的腐蚀问题进行了剖析,并提出了相应的防范措施。

1、汽轮机冷油器铜管腐蚀状况

该厂2号机3台汽轮机冷油器在1994年进行过两次大修,虽然相隔只有半年,但在汽轮机冷油器内上下水室、隔板和管板上却布满了一层带锈的垢泥,呈深绿色粘稠状,并发出臭味。铜管水侧内壁上也是如此。

1号汽轮机冷油器有3根铜管被腐蚀,3号汽轮机冷油器有5根铜管被腐蚀。每台汽轮机冷油器均有一根铜管腐蚀严重。从漏油量判断,铜管已发生断裂。

2、循环水水质指标的分析

由于汽轮机冷油器铜管腐蚀与冷却水水质好坏有直接关系。因此,要查清铜管腐蚀的原因,需先对冷却水水质情况进行分析。

2.1循环水水质理化指标

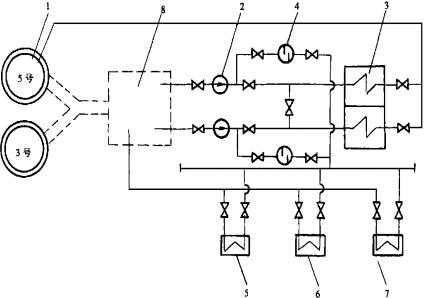

汽轮机冷油器循环水供给系统示意图,如图1所示。

1—冷却水塔;2—循环水泵;3—凝汽器;4—滤网;5—1号机汽轮机冷油器;6—2号机汽轮机冷油器;7—3号机冷油器

图1汽轮机冷油器冷却水系统示意图

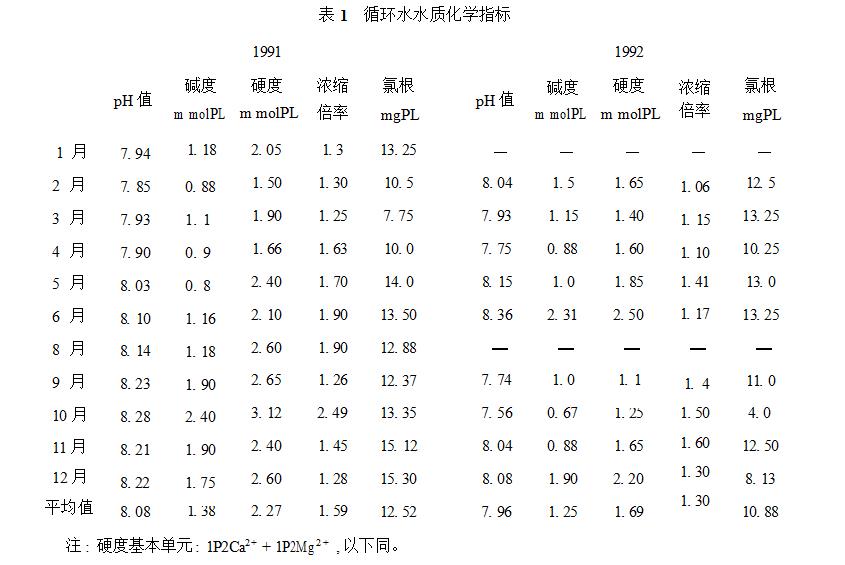

循环水的主要理化指标分别见表1、2、3。每年循环水pH值呈弱碱性,硬度、碱度和浓缩倍率均较

7月该厂机组全停,无分析数据。从表中可以看出,小,原因是经常不定期对循环水进行换水处理。

表1循环水水质化学指标

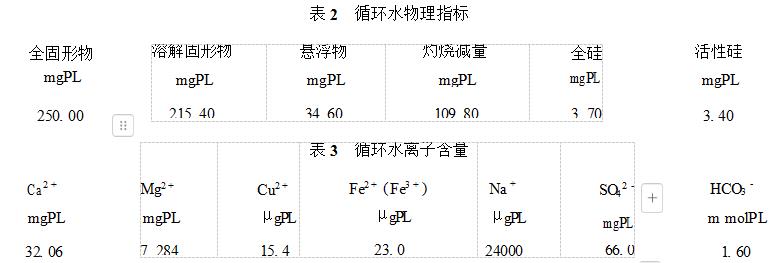

表2循环水物理指标

表3循环水离子含量

2.2循环水理化指标分析

2.2.1循环水离子含量分析

CO2是水中主要溶解气体之一,在水中发生如下反应:k1=4.3×10-7CO2+H2OWH2CO3H++HCO3-k2=5.6×10-11+2-2H+CO3上式的平衡移动随溶液的pH值变化而变化。即在不同的pH值时,溶液中各种形式的离子百分含量各不相同。该厂循环水pH值1991年平均为8.08,呈弱碱性,CO2在水中水解成CO32-、HCO和 H2+CO23种成分,其所占水中的全部碳酸离子形式百分比分别为0.42%,96.64%和2.94%。在pH=7.96时,溶解于水中的CO2在循环水中水解成 CO32-、HCO和CO23种成分,其百分比分别为 0.079%、96.490%和3.431%,因此,溶解于循环水中的CO2,主要是以HCO形式存在。

循环水中主要离子含量从表3中可以看出,钙镁离子含量相对较多,总量为39.34mgPL,而溶于水中的CO2主要是以HCO离子存在。该厂循环水浓缩倍率较小(见表1),重碳酸盐只有在高浓缩倍率下,一般为4~5倍,当重碳酸盐硬度超过其极限碳酸盐硬度时,且冷却水温较高时,重碳酸盐才会从水中析出碳酸钙、碳酸镁并沉积下来。

该厂循环水补充水的耗氧量小于25mgPL,循环水温夏季基本在30℃以上,按下列经验公式计算,该厂循环水在发生碳酸盐沉积时,极限碳酸盐硬度由下式进行计算:5.5--6-+(t040)3]

式中Ht′—极限碳酸盐硬度,mmolPL;O—补充水的耗氧量,mgPL;Htb—补充水的非碳酸盐硬度,mmolPL;t—循环水高温度,当t<40℃时,按t=40℃计算。

根据公式算出该厂循环水极限碳酸盐硬度为3mmolPL。实际上,循环水碳酸盐硬度为1.5mmolPL。因此在铜管上产生碳酸盐沉积的可能性很小。此外,碳酸盐的沉积还受循环水温和有机物含量的影响,因为水中有机物阻止碳酸钙的析出。从实际检查中也发现,铜管内壁的碳酸盐积垢几乎没有,因而也不存在铜管的垢下腐蚀。

2.2.2循环水中有机物的含量分析

从图1看出,该厂有两座循环水塔,并列运行。3号冷却水塔现只存留下部的蓄水池。水池内的水处于阳光直接照射之下。两个水塔四周有1m宽的杂草围带,其结果将导致循环水中的各种有机物和菌藻类含量剧增。

藻类种类很多,是光合作用的自养生物。在春秋季,循环水温一般为20~25℃,在此温度下,硅藻含量较高。

菌类主要是细菌和真菌,该厂冷却水塔的分水筛是塑料制品,真菌含量相对要小些。循环水中常见的并能造成危害的细菌有好氧性类膜菌、硫细菌、硫酸盐还原菌和铁细菌等。硫酸盐还原菌是厌氧菌,可在温度为20~40℃,pH=5.5~9.0之间的环境中生存和繁殖。这些细菌在循环水中形成粘泥状,能附着在铜管上,形成锈瘤结节,产生蚀坑,并发出一股臭味。

3、汽轮机冷油器铜管腐蚀原因分析

换热器铜管在淡水中的腐蚀速度较小,电厂中各类换热器铜管腐蚀主要是局部腐蚀。局部腐蚀主要是脱锌腐蚀、微生物腐蚀、应力腐蚀和冲击腐蚀,其腐蚀速度快的,仅两三个月就发生铜管泄漏事故,危害甚大。

3.1汽轮机冷油器技术指标分析

该厂每台机组装有3台JL-37-6型汽轮机冷油器,该汽轮机冷油器为4流程结构,设计冷却水量为80tPh,进出口油温差为10℃,铜管材料为HSn70-1,按设计参数计算,汽轮机冷油器水侧大流速为1.0mPs。在实际运行中,汽轮机冷油器并未达到换热负荷,冷却水流速为0.6~0.75mPs。

3.2铜管局部腐蚀原因

新的换热器铜管刚投入运行时,其表面在水介质的作用下便产生一层保护性的氧化膜。这层保护膜的质量决定着铜管腐蚀的过程。一般局部腐蚀主要发生在此氧化膜破裂的情况下。

汽轮机冷油器铜管是铜锌合金管,根据其技术指标分析,不存在冲击腐蚀。因为黄铜管发生冲击腐蚀的极限流速为3.0mPs。

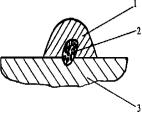

黄铜管的塞状脱锌腐蚀主要发生在硬度较大的碱性水中,铜管表面保护膜有不完整的部位以及有多孔沉积物或水流动不畅、供氧不充分的部位。从表1看出,循环水的pH值高曾达到8.28,夏季曾多次达到8.54,呈弱碱性,汽轮机冷油器水流速度较低。在铜管表面保护膜不完整的地方,铜管的脱锌腐蚀速度增加。由于3号塔水中的有机物较多,各种细菌分泌的粘液象粘合剂一样,将悬浮在水中的各种有机物杂质粘在一起。在流速较低时,易沉积在铜管内壁发生局部脱锌腐蚀的蚀坑处。这些附着在铜管壁上的微生物不断地生长和繁殖,形成厚厚的粘泥状疏松的沉积垢,起到屏蔽作用,阻碍氧到达下面的铜基体表面。在缺氧的沉积物下的铜基体部位形成了阳极区,铜管本身形成阴极区,从而引起沉积物下面的浓差电池腐蚀,如图2所示。由于以上原因,导致了2号机冷油器铜管的腐蚀破裂,发生漏油事故。

1—阳极;2—沉积物;3—阴极

图2沉积腐蚀

4、铜管腐蚀破裂的后果及防治措施

4.1铜管腐蚀破裂的后果

汽轮机冷油器铜管腐蚀破裂,将引起以下后果:

a.汽机油外漏。如果漏油严重,造成油箱油位下降过大,威胁机组的安全稳定运行;

b.备用的汽轮机冷油器铜管破裂。如果操作不当,造成水侧压力高于油侧压力,使冷却水漏到油中,造成油质乳化,甚至发生烧瓦事故;

c.汽机油外漏,造成循环水被污染,严重时,使循环水形成乳浊液,浊度升高,导致管道堵塞,管壁上产生污垢,增加水流阻力,降低了凝汽器和其它换热器的冷却效果。同时,循环水被迫排放换水,造成环境污染,也增大了电厂的水耗率;

d.冷却水中的油污粘在冷却水塔填料上,影响了空气和水的接触,降低了水塔的冷却效果;

e.汽轮机冷油器泄漏,造成全厂汽机油耗率增加,影响全厂的经济性,增加了检修维护工作量。

4.2铜管腐蚀的防治措施

a.控制循环水的pH值。pH值过高,将使铜管的脱锌腐蚀加剧;而pH<6.3时,将使铜管的腐蚀加剧。因此,循环水的pH值好控制在7.5~8.0之间;

b.合理选择汽轮机冷油器型号,适当提高汽轮机冷油器的冷却水流速,控制铜管的有机微生物的沉积;

c.对循环水可采取加药方法来控制水中的微生物含量。由于HSn70-1黄铜管出现均匀腐蚀速度大值的NaCl含量为20000mgPL,由均匀腐蚀变为局部脱锌腐蚀的NaCl含量为500~1000mgPL。该厂循环水的Cl-含量较低(见表1),因此可采取加氯气的方法,有效地杀死水中微生物,此法操作简单,价格便宜;

d.该厂3台机组投产均超过5a,应考虑铜管抽样检查,根据检查结果,决定是否采用造膜工艺。据有关资料介绍,采用FeSO4造膜,无论是对于新铜管还是已发生腐蚀的铜管,均有很好的保护效果,且使用方法简单灵活;

e.彻底清除水塔周围杂草树木,以控制循环水中有机物的含量。同时将3号水塔的水与运行塔隔开,作为紧急备用。