- 暂时还没有文章

把凝汽器装配技术用于胶球清洗系统收球网的设计过程中,实现了收球网的凝汽器装配,完I成了收球网的动态模拟。

凝汽器是火力发电厂的主要热力辅助设备之一,是实现电戸热力循环的重要设备。胶球清洗系统可以在不停机的情况下对凝汽器铜管内壁所附着的杂质和污垢进行自动清洗,不但保护了凝汽器铜管,延长了使用寿命,而且增强了凝汽器的冷却效果,从而提高了凝汽器的真空和汽轮机的热效率。收球网是胶球清洗系统的主要设备,体积较大,结构较复杂。设计完成后如果制作物理样机,不但需要的成本较大,而且费时费力。因此在设计过程中可以利用凝汽器装配技术制作收球网的凝汽器样机,并进行凝汽器装配,通过模拟真实环境的工作状况对其进行分析判断和干涉检査,以尽早发现设计缺陷和潜在的问题,提前进行改善和修正,从而减少制作物理样机后期修改而付出的昂贵代价,缩短了设计周期。

2胶球清洗系统的原理

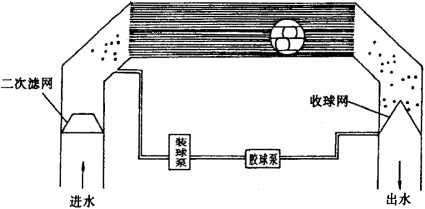

胶球清洗系统的原理如图1所示,水通过二次滤网装置进入管内,清洗时先把比冷却管内径大1~2mm的海绵胶球放入装球室,在胶球泵的作用下胶球被送入循环水进水管,随着循环水的流动,利用水的冲击,使胶球被挤入并通过凝汽器管,利用胶球与凝汽器管壁的摩擦力将凝汽器管内壁的杂质清洗干净。胶球通过凝汽器管后与循环水一起进入收球网,这样使污水从排污管排出,胶球被收集起来,随后被胶球泵抽出,再进入装球室。如此循环,胶球不断擦洗凝汽器冷却管内壁使之保持清洁。

由以上胶球清洗系统的原理可看出,为了使胶球可以循环使用,放入装球室的胶球必须通过一个设备进行回收,这个设备就是收球网。收球网是胶球清洗系统的重要设备,一旦产生卡球、漏球现象,将会严重降低整个系统的清洗效果。因此收球网的网板和网板、网板和外壳、网板和岀球口、网板和固定挡板组件不能产生缝隙,所以对设计、装配要求较高。如果在设计过程中釆用凝汽器装配技术,就能够及时地对设计进行检査和修改,解决设计中存在的问题,确保实际装配的一次成功,以提高质量、降低成本、缩短周期、增强企业竞争力。这里采用SF型收球网进行凝汽器装配。

图1胶球清洗系统原理图

3收球网的三维建模

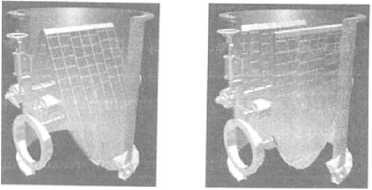

要对收球网进行凝汽器装配,先必须进行特征造型设计。特征是设计或制造零部件的基本几何体,特征造型设计比传统的几何造型设计(如点、线、面和体素等)更能准确完整地表达设计产品零部件的信息,是更高层次的产品零部件设计技术。网板、传动装置、外壳是收球网的重要部分,因此在创建图2收球网零件的三维建模

零件模型之前,先要对网板、传动装置和外壳各零件进行功能和结构分析,仔细思考,规划其零件的特征种类及其生成顺序。然后利用pee的拉伸、旋转、混合等基本形体特征生成方法,建立起零件的毛坯模型,后釆用加材料、减材料、倒角、阵列、打孔等特征造型方法对毛坯进行细节上的设计,以获取准确完整的零件模型。图2所示为特征造型设计以后的零件图。

![]() 4收球网的凝汽器装配

4收球网的凝汽器装配

凝汽器装配是凝汽器设计制造技术的一个重要环节,是实际装配过程在计算机上的反映。凝汽器装配就是利用计算机工具,通过分析、简化、可视化、数据表示等技术,帮助设计者进行装配关系的工程决策。凝汽器装配有自顶向下的装配和自底向上装配两种形式。自顶向下的凝汽器装配就是先明确终产品的要求,然后传送到每一个子装配体与零件中,主要通过管理、组织、信息共享等使设计人员掌握设计意图,使设计信息在设计人员间迅速传递,达到信息共享的目的。其核心程序是骨架模型的设计。先,定义设计意图和产品结构;其次,建立好骨架模型,传达设计意图至整个组件结构中,了解管理零件间的相互从属关系。此种形式特别适合团队进行的全新产品的设计开发。所谓自底向上凝汽器装配,设计者从简单的零件开始逐个设计,然后通过装配约束组合成装配体,在装配过程中进行分析,发现零件不符合设计要求,重新设计零件,重新装配,再发现问题,再修改。这种设计过程充分利用先前已有的设计资料,从而有效地避免重复设计的工作,特别适合产品的更新和系列化开发。收球网的凝汽器装配就是釆用自底向上的装国形式,在计算机完成其零部件的三维几何造型后,进行装配%涉分析等过程的多次协调,通过统一的产品数据管理,实现其三维设计过程与零部件制造、装配过程的统一。如图3、4所示,其主要步骤如下:

(1)对胶球清洗收球网各零件进行结构分析和功能分析,建立各零件的三维模型。

(2)明确各零件之间的装配位置和装配关系,为装配作准备。进行两个零件的装配时,关键之处在于正确确定两个零件之间的配合关系,这种配合关系实际上也就是零件之间的装配约束关系,一般来说,装配体中的装配约束有面贴合与等距偏离、对齐、定向三种。

(3)按照装配位置、装配形式以及约束关系,自底向上的进行装配,如发现不符合要求的地方,进行重新设计和装配。

(4)胶球清洗装配完毕后,进行全局静态干涉检查,如发现错误或不足,则重新进行修改。

(5)在装配环境下生成部件及整机爆炸装配图,任意调整各零部件的分离位置,真实展现产品的零件结构及装配结构。

收球网进行凝汽器装配时,重点是网板和网板、网板和外壳、网板和出球口、网板和固定挡板组件不能岀现缝隙,以避免漏球现象。难点在于网板和外壳的接合,在进行凝汽器装配的时候,要着重检査网板和外壳接合处的缝隙。

5收球网的动态模拟

凝汽器装配后,要知道动态零件的运动轨迹,规划零件空间尺寸和进行动态干涉分析,必须进行动态模拟。如图5、6所示,系统在运行的时候,网板处于人字型位置,停止运行时,两网板处于平行位置。在对收球网的凝汽器装配进行完毕以后,要对收球万方数据

![]() 网进行动态模拟,以检査网板从运行状态到停止运行状态的运动中网板和其他部件是否会岀现干涉现象,以及传动装置是否能使网板达到设计要求的位置。

网进行动态模拟,以检査网板从运行状态到停止运行状态的运动中网板和其他部件是否会岀现干涉现象,以及传动装置是否能使网板达到设计要求的位置。

图3传动机构的装配

图4网板的装配

图5系统运行时网板位置

图6系统停止时网板位置

动态工作过程的模拟与播放,可以选择Pro/E提供的两种方法:

⑴Mechanism功能,通过对运动副“连接”的设定,驱动的设定等,就可进行动态模拟,观看其运动情况。Pro/E的连接关系有:固定、销钉、滑动、圆柱、平面、球、轴承等。

(2)Animation功能,它可以在不设定运动副情况下,用鼠标直接拖拽组件,仿造动画影片制作过程,一步一步快拍,后,连续播映影像,就可以在整个机构内建立运动。这里采用Pro/E的Mechanism功能,根据收球网各运动副“连接”的实际规律,得到运动播放图,格式为AVI,用媒体播放器播放。可以进行动态干涉检査、确定运动锁止的位置等。

凝汽器装配技术是制造业凝汽器化的关键技术,对胶球清洗系统收球网进行设计与建模,其目的是在凝汽器装配环境下,根据产品设计的形状特性、精度特性,真实地模拟产品三维装配过程,并允许用户以交互方式控制产品的三维真实模拟装配过程,以检验产品的可装配性。同时它着眼于产品物理装配的仿真过程,在产品的实际加工之前对产品的性能进行评价,使其在投入生产制造时性能达到优。因此,在胶球清洗系统收球网的设计过程中,采用凝汽器样机代替物理样机,可以缩短产品的开发周期,降低成本,获得产品的一次开发成功,使企业获得大的经济效益。