- 暂时还没有文章

凝汽器胶球清洗装置系统在600MW汽轮机组中的应用

凝汽器胶球清洗装置系统在600MW汽轮机组中的应用,针对发电厂汽轮机传统胶球清洗装置系统存在收球率低、投球数量少、凝汽器钢管不能全部在线清洗的问题。以2号机组技术改造为例进行详细阐述。应用胶球清洗系统对原传统凝汽器胶球清洗装置统进行改造,改造后试验结果表明:凝汽器钢管清洁度由改造前0.581提高至0.851,凝汽器水阻降低7kPa,凝汽器真空提高0.7kPa,机组热耗降低50kJ/kWh且在机组连续运行期间以上参数趋于稳定并得以长期保持。

一期2×600MW超临界凝汽式燃煤发电机组,系N600-24.2/566/566型超临界、一次中间再热、单轴、三缸四排汽、双背压、凝汽式汽轮机。原胶球清洗装置系统存在设备故障率高,收球率偏低的情况。为保证凝汽器钢管清洁度,降低传热端差,提高机组效率,同时减少阻垢剂等化学药品的用量,利用2016年2号机组大修期间对原有胶球清洗装置系统进行技术改造。改造后经过连续运行的验证,各项指标达到并保持较优的水平,为相同类型机组技术改造提供可供参考的经验和借鉴作用。

1传统凝汽器胶球清洗装置系统存在的问题

1.1收球率低

(1)大多数凝汽器胶球清洗装置收球率不足95%收球率差的情况低于90%。

(2)胶球清洗装置收球网板转轴销子动作频繁,易磨损导致收球网板不能正常关闭。

(3)收球网板尺寸较大,长期受水流冲击影响

易产生变形,造成网板卡涩。

(4)收球网开关定位通常是在无水流状态进行定位,机组运行期间受水流冲击影响,定位易发生偏移,造成收球网实际位置存在间隙。

1.2不能满足凝汽器所有钢管得到有效清洗

(1)装球室容积较小,一次性装球数无法满足系统所有钢管清洗数量要求,按技术导则要求的投球率仅为单程钢管数量的7%~13%。

(2)由于胶球泵连续运行及水流特性的影响,海绵胶球依次进入凝汽器水室而不能瞬间一次性进入凝汽器水室。胶球进入水室后,由于凝汽器中心管束区域水流速度快,胶球优先进入中心管束致使水室边缘部位钢管未能得到胶球的有效清洗。

2凝汽器胶球清洗装置系统的应用

2.1凝汽器胶球清洗装置及其应用

(1)凝汽器胶球清洗装置系统即凝汽器真空保持节能系统是依靠压缩空气作为动力,利用程序控制在2s以内瞬间击发5000~10000个胶球进入凝汽器的水室,胶球数目可按凝汽器钢管数目或钢管清洁度情况进行调整。

(2)由于水流速度的影响,胶球优先进入凝汽器中心管束区域,该区域内钢管内水流变缓,其它胶球分别进入阻力较小即未进行清洗的钢管中,从而保证了每根钢管都得到了有效清洗,清洗后胶球由锥体固定式滤网收回。

(3)在胶球击发装置出口处设计低压凝汽器清洗管路与高压凝汽器清洗管路切换装置,利用程序分别对高、低压凝汽器内外圈进行清洗。

(4)由于采用一次性同时击发5000~10000个胶球,该胶球收回后进行脱水处理以减少下次击发时所需要的压缩空气动能。

(5)双背压凝汽器的冷却管在每隔30~60min就可以得到一次清洗,全天间歇运行时间可调,从而保证了凝汽器的清洗效果。

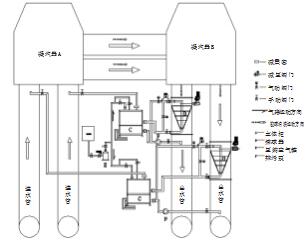

(6)由于装置回收采用固定锥体滤网彻底解决胶球跑、漏、问题,收球率长期保持95%以上,使所有凝汽器钢管清洁度得到了保证。应用后系统结构流程图见图1。

图1应用后凝汽器胶球清洗装置系统结构流程图

2.2装置的优化

另一方面,凝汽器胶球清洗装置的应用势必会增加固定滤网的水阻。该胶球清洗装置减少系统水阻主要从以下三方面进行了优化。

(1)滤网的网眼采用激光切割条缝型网眼环形分布,有利于使冷却水的流态形成层流,同时有效过流面积达到循环冷却管截面积的1.8倍以上,因此水流阻力很小(小于1kPa)。

(2)回收胶球清洗装置还带有能自动清除杂物的强力反冲排污装置,能有效清除附着在网面的杂物,特别是纤维织物等不易清除的杂物,以长期保持网面的清洁。

(3)由于所有凝汽器钢管都得到了有效清洗,所以钢管内部的流动阻力下降。

3凝汽器胶球清洗装置试验结果

投运6个月后进行了收球率统计,凝汽器内、外圈收球率分别达到98.3%、97.9%,除去正常损耗外未发生跑球现象。投运6个月后邀请三方进行相关性能试验,用于验证胶球清洗系统对凝汽器钢管清洁度的长期保持效果,试验结果如表1所示,凝汽器传热性能试验数据和计算结果见表2,应用前后凝汽器清洁度系数计算结果见表3,应用前后额定负荷工况经济性对比见表4,运行半年后凝汽器钢管照见图2。

表1凝汽器水阻的计算结果

名称 改造前改造前改造后改造后改造后540MW430MW600MW540MW430MW

负荷/MW

循环水进水压力/kPa

循环水进水温度/℃

循环水出水压力/kPa

循环水出水温度/℃

低压缸排汽压力/kPa

大气压力/kPa

试验凝汽器水阻/kPa

修正到设计工况下

的凝汽器水阻/kPa 538.622

172.852

25.542

107.206

37.259

8.959

102.340

65.646

112.317 430.606

213.840

26.311

110.840

33.276

7.363

102.340

103.000

111.660 599.500

207.968

25.150

107.604

35.029

6.823

100.684

100.364

107.598 540.277

207.890

24.681

107.791

33.614

6.129

100.845

100.099

105.774 430.592

208.414

25.204

107.840

32.497

5.613

100.688

100.574

106.482

表2凝汽器传热性能试验数据和计算结果

名称 凝汽器胶球清洗装置改造前改造前改造后改造后改造后540MW430MW600MW540MW430MW

发电机功率/MW

凝汽器热负荷/MW

循环水进水压力/kPa

循环水进水温度/℃

循环水出水压力/kPa

循环水出水温度/℃

低压缸排汽压力/kPa

大气压力/kPa 538.622663.255172.85225.542107.20637.259

8.959

102.340 430.606489.329213.84026.311110.84033.276

7.043

102.340 599.500725.408207.96825.150107.60435.029

6.823

100.684 540.277661.459207.89024.681107.79133.614

6.129

100.845 430.592539.495208.41425.204107.84032.497

5.613

100.688

名称 凝汽器胶球清洗装置改造前改造前改造后改造后改造后540MW430MW600MW540MW430MW

实际情况计算

低压缸排汽温度/℃43.67339.11438.52536.54834.951凝汽器端差/℃6.4145.8383.4962.9342.454循环水温升/℃11.7176.9659.8798.9337.293

循环水流量/t·h-148757.68262857.68263241.58363769.59463706.630

循环水流速/m·s-11.6322.1042.1172.1342.131流量为设计值66024m3/h,进水温度20℃时

循环水温升/℃

循环水出水温度/℃循环水流速/m·s-1

凝汽器端差/℃排汽温度/℃排汽压力/kPa 8.653

28.653

2.2

4.794

33.446

5.163 6.383

26.383

2.2

4.041

30.424

4.351 9.463

29.463

2.2

2.674

32.136

4.796 8.628

28.628

2.2

2.434

31.063

4.513 7.037

27.037

2.2

2.685

29.722

4.179

表3应用前后凝汽器清洁度系数计算结果

名称 改造前540MW 改造后600MW

发电机功率/MW 538.622 599.500

凝汽器热负荷/MW 663.255 725.408

低压缸排汽压力/kPa 8.959 6.823

低压缸排汽温度/℃ 43.673 38.525

循环水进水温度/℃ 25.542 25.150

循环水出水温度/℃ 37.259 35.029

循环水流量/t·h-1 48757.682 63241.583

循环水流速/m·s-1 1.632 2.117

总体传热系数/W·(m2·K)-1 1890.919 3144.202

基本传热系数/W·(m2·K)-1 3455.509 3934.461

冷却水进水温度修正系数 1.0380420 1.0348909

管材和壁厚修正系数 0.9074020 0.9074020

清洁度系数 0.581 0.851

表4应用前后额定负荷工况经济性对比

名称 进水温度20℃

改造前改造后

凝汽器热负荷/MW

循环水流量/m3·h-1

循环水流速/m/s

基本换热系数/W·(m2·K)-1循环水进水温度/℃

进水温度修正系数

清洁度系数

总体换热系数/W·(m2·K)-1

循环水温升/℃

凝汽器端差/℃

循环水出水温度/℃

排汽温度/℃

排汽压力/kPa

排汽压力下降/kPa

改造后热耗率下降/kJ·(kWh)-1改造后供电煤耗下降/g·(kWh)-1 725.408

66024

2.2

4012.054

20.000

0.985

0.581

2083.531

9.463

5.230

29.463

34.693

5.534 725.408

66024

2.2

4012.054

20.000

0.985

0.851

3051.782

9.463

2.674

29.463

32.136

4.796

0.738

50.698

1.978

图2运行半年后凝汽器钢管照

凝汽器胶球清洗装置系统经长周期运行验证,该胶球清洗装置系统可以在线清洗凝汽器全部钢管,提高并保持凝汽器钢管的清洁度,改善并保持凝汽器真空;从而降低发电煤耗,避免结垢腐蚀,延长凝汽器钢管的使用寿命,达到了节能降耗的目的,提高了机组运行的经济性和安全性。