- 暂时还没有文章

汽轮机机组不锈钢管式冷油器泄漏原因分析?

汽轮机机组不锈钢管式冷油器泄漏原因分析?制造完成后的不锈钢管式冷油器在进行100%密封性试验时发现,大部分管式冷油器出现泄漏失效。采用外观和截面金相观察方法分析了管式冷油器失效件裂纹的数量、分布、形态、裂纹表面成分变化等特征,采用仿真分析方法分析了TIG焊接对管式冷油器盖板和壳体的温度场与残余应力的影响,通过综合分析提出了裂纹产生的根本原因,采用截面金相观察方法验证了改进措施的效果。研究表明:不锈钢管式冷油器在TtG焊接过程中由于高温使Cu钎缝扩散而在盖板、芯片中产生了晶界开裂,油冷却器结构设计不当是不锈钢管式冷油器出现泄漏的根本原因。针对根本原因,提出了増加盖板和壳体板厚的结构设计改进措施。

不锈钢管式冷油器的工作原理是利用循环的冷却液对发动机机油进行冷却,保证发动机机油在合适的温度区间工作。根据结构的不同,不锈钢管式冷油器有装配式、钎焊式和钎焊-熔焊组合式3种'S。钎焊-熔焊组合方式是指不锈钢管式冷油器的芯子采用钎焊结构,壳体采用熔焊的方法与芯子进行连接。钎焊-熔焊组合方式应用灵活,对零件精度和产品结构限制少,在中大型不锈钢管式冷油器中得到广泛应用。纯Cu钎料具有钎缝强度高,零件配合间隙要求低和成本低的优点,目前绝大多数不锈钢管式冷油器都采用纯Cu钎料进行钎焊连接”句,由于纯Cu在真空状态下蒸汽压较低,钎焊后在非钎焊区域的不锈钢表面上出现大量残余Cu钎料。此外,采用纯Cu钎料钎焊时存在一定的扩散现象,可以提高两侧母材的界面结合力。

不锈钢由于其具有较好的耐腐蚀性,在热交换器行业中得到广泛应用。不锈钢线膨胀系数大、导热性差,因此焊接工艺性较差。当结构拘束度或焊接热输入较大时,焊接时容易在焊缝和热影响区出现裂纹,并且焊接后产品中存在较大的残余应力和变形”气Shankar等〔研究了奥氏体不锈钢中合金元素对焊接热裂纹的影响,部分合金元素在焊接时形成低熔点共晶,导致晶界开裂。

国内外已有对含Cu钎料钎焊不锈钢岀现钎焊裂纹的研究报道。采用含Cu钎料对奥氏体不锈钢或镀锌钢进行电弧及激光钎焊研究,发现钎焊时Cu钎料往母材晶界扩散,导致晶界弱化,冷却时在焊接拉应力的作用下开裂。

截止目前,国内外已经进行了大量关于不锈钢管式冷油器钎焊和不锈钢焊接开裂的研究,但没有出现过因为焊接导致不锈钢管式冷油器开裂失效的报道。对不锈钢管式冷油器开裂进行失效分析,找岀失效的根本原因,为提升产品质量指明方向,具有十分重要的意义。

1失效分析

1.1背景信息

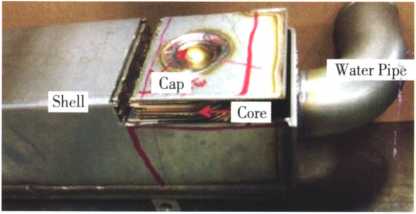

不锈钢管式冷油器内部的芯片、翅片和外部的盖板、壳体、进岀水油口材料为铁素体不锈钢。管式冷油器的芯片、翅片、盖板和进出油管零件通过真空钎焊的方式连接成为一个芯子,钎料为纯Cu钎料,钎焊温度略高于纯Cu的熔点。管式冷油器外部的壳体零件通过TIG焊的方式与盖板进行焊接,进出水管通过TIG焊的方式与壳体进行焊接,从而形成一个成品。焊丝牌号为ER312。不锈钢管式冷油器成品如图1所示。

图1不锈钢管式冷油器

不锈钢管式冷油器制造完成后进行100%密封性试验。试验发现,大部分不锈钢管式冷油器发生泄漏失效。管式冷油器在使用中如果发生泄漏,机油与冷却液发生混合,甚至可能导致整台发动机报废。

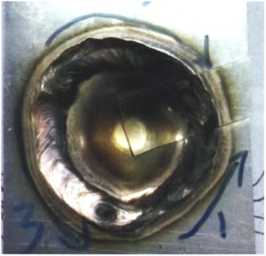

1.2外观分析

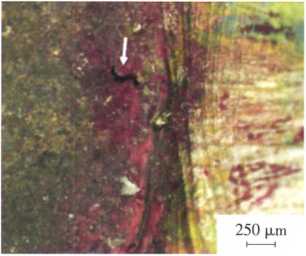

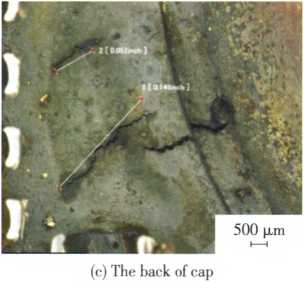

密封性检验时对泄漏点进行标注,并采用线切割的方式在失效点附近进行取样。图2为失效件失效点附近的外观照片。图2a为盖板焊缝全貌,盖板焊缝为圆周焊缝,釆用TIG焊分段焊接。将失效件外表面放在光学显微镜下放大观察时发现,在焊缝收弧点附近的热影响区表面存在1条长度为0.2mm的微裂纹。将失效件内表面的对应位置放大观察发现,内表面存在3条微裂纹,裂纹长度为1.3~3.7mm。失效件内表面的裂纹宽度大于外表面裂纹宽度。

1.3截面金相分析

图3为不锈钢管式冷油器失效件垂直于焊缝的截面宏观金相组织。从图中可知,不同于表面观察到的仅有几条微裂纹,在失效件的一个截面上就观察到了大量裂纹。并且裂纹分布与焊缝熔深有关,焊缝熔深越大的地方,其附近的裂纹数量越多。盖板下表面距离焊缝小的距离不足1mm。

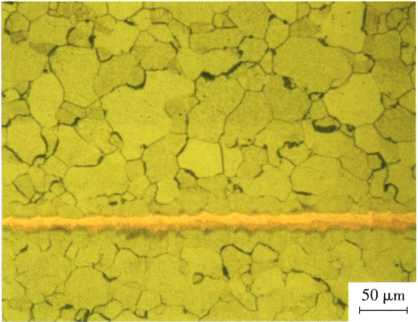

图4为失效点附近截面的微观金相组织。从图4可知,芯片与盖板上的裂纹没有贯穿而形成一条裂纹,并且大部分裂纹都是在盖板内部产生的。将图4a、4b的红色方框位置的裂纹进行局部放大(图4c、图4d)可见,裂纹两侧的不锈钢裂纹表面上都存在着纯Cu钎料,纯Cu钎料甚至渗入到铁素体不锈钢内部。纯Cu钎料已经渗入到远离钎缝的盖板内部。钎缝中的钎料往盖板内渗入后,钎缝中钎料减少,导致钎缝中心存在较大的空隙,图4e可以直接证明盖板裂纹中渗入的Cu来源于钎缝。图4f为经过腐蚀后的失效件截面形貌。经过腐蚀后,晶间发生Cu渗入后能够明显地显现出来,可知盖板及芯片内部发生比较严重的晶间渗入问题。

一般来说,釆用纯Cu钎料钎焊不锈钢,钎缝两侧的母材会发生轻微的晶间渗入问题。Cu的晶间渗入不超过100|xm,而图4f的Cu晶间渗入深度已经超过了1mm,晶间渗入的Cu已经到达焊接热影响区。因此可以推断出盖板内部的Cu晶间异常渗入与TIG焊有关。

TIG焊时,由于TIG焊缝距离钎缝非常近,盖板厚度为2mm,考虑熔深的影响,TIG焊缝距离钎缝距离不足1.5mm,钎缝处于TIG焊缝的影响区范围内。TIG焊时产生的热量传递至钎缝中,导致钎料熔化,这一点可以从图4e中发现。TIG焊时焊接热影响区附近产生的拉应力加剧了Cu的晶间渗入。Cu的晶间渗入导致盖板的晶界强度降低,对于Cu晶间渗入严重的区域,盖板焊接冷却时产生的拉应力足以导致晶界开裂。而Cu晶间渗入不严重的区域没有发生晶界开裂现象。

对于图3a中的情况,虽然盖板部分区域没有钎缝存在,但由于钎焊时钎料漫流至盖板表面,Cu晶间渗入产生的效果与有钎缝时相同。

从图3、图4可知,失效件中实际存在的裂纹数目大于表面存在的裂纹数目,部分裂纹只是在盖板内部存在,没有扩展至表面,虽然没有在密封性试验时造成产品泄漏,但存在较大的质量隐患O如果产品运行时内部存在的裂纹发生扩散,同样会导致产品开裂泄漏。

1.4焊接温度场与残余应力模拟

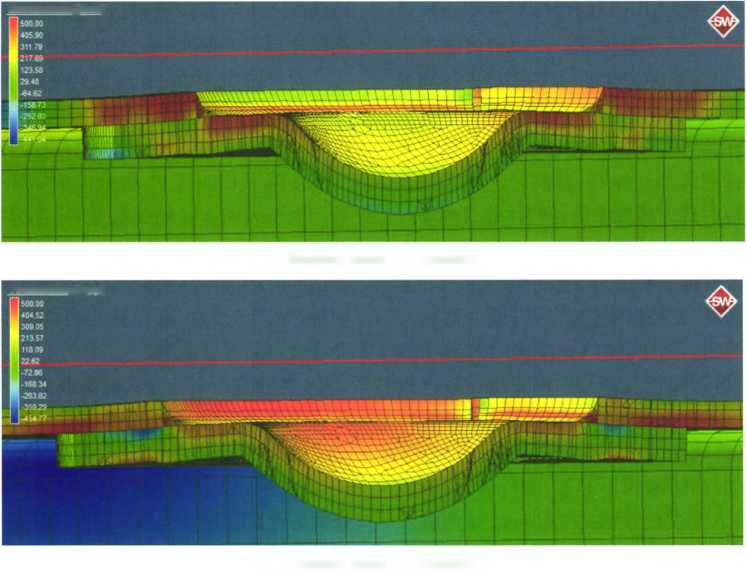

由于焊接时,盖板下表面处于产品内部,无法通过热电偶或红外测温仪测量盖板下表面的温度,因此采用焊接模拟的方法计算焊接时盖板下表面的温度变化。焊接模拟时采用的工艺参数与实际焊接时相同,焊接电流为220A,焊接电压为19V,焊接速度6.5mm/s0焊接顺序也采用实际焊接顺序,分3段焊接。盖板厚度为2mm,壳体板厚为1.5mm。由于实际产品结构复杂,模拟计算工作量大,对产品进行了简化处理,只保留了壳体和盖板零件,其他部位替换为支撑台。焊接温度场计算结果如图5所示,分析发现,盖板下表面的温度超过了1100,而纯Cu的熔点为1083因此纯Cu钎料发生了熔化。

对不锈钢管式冷油器盖板与壳体进行焊接应力场模拟,方向的焊接残余应力模拟结果如图6所示。从模拟结果可知,/方向和y方向大残余拉应力都出现在焊缝附近,即焊缝附近的壳体和盖板的上半部分。盖板下表面的残余应力值较小,低于200MPa。从失效件的金相分析可知,焊接残余应力大处的壳体并没有发生开裂。而从不锈钢盖板下表面的应力分布可知,下表面应力值很小却发生了开裂。因此,可以确定焊接因素不是不锈钢管式冷油器开裂的唯一原因,结合失效件的金相分析结果,可以确定晶间渗入是焊接开裂的另一重要原因。TIG焊产生的高温、拉应力与Cu钎料的晶间渗入共同作用下,导致盖板开裂失效。

2解决措施

对失效件进行金相分析,以及采用焊接模拟方法进行温度场和应力场模拟,都表明焊缝与钎缝距离过小,TIG焊的热作用导致钎料熔化,TIG焊产生的残余应力加剧钎料的晶间渗入。因此增加了盖板和壳体板厚。盖板由目前的2mm增加至3mm,壳体板厚由目前的1.5mm增加至2mm。盖板板厚的增加,直接增加了TIG焊缝与钎缝的距离,壳体板厚的增加,增加了焊接区域的散热能力,减小焊接热影响区,进一步降低了焊缝时盖板下表面的温度。

图7a为不锈钢管式冷油器设计改进后的盖板与壳体焊接接头截面宏观金相。与图3对比可知,经过设计改进后,焊缝距离钎缝的距离明显增加,焊接热影响区没有出现开裂现象,焊接热影响区与钎缝没有重合。图7b为图7a中红色方框钎缝区域的局部放大,钎缝微观组织正常,未发现明显的Cu晶间渗入及开裂现象。

1)不锈钢管式冷油器岀现泄漏失效是由于管式冷油器盖板TIG焊缝附近的内、外表面存在大量裂纹并贯穿连通而导致的。

2)裂纹产生的直接原因是盖板与壳体的TIG焊接过程中发生了晶界开裂,但根本原因是管式冷油器结构设计不当,即TIG焊缝与Cu钎缝距离过小。

3)管式冷油器盖板、芯片发生晶界开裂的机理是:由于焊缝与钎缝距离过小,盖板与壳体之间TIG焊接时产生的热量使得盖板、芯片之间的Cu钎缝熔化,熔化的钎料在盖板中产生严重的晶间渗入现象,导致晶界强度降低,焊接冷却收缩时发生开裂。

采用增加盖板和壳体板厚的结构设计改进措施,不仅增大了焊缝与钎缝的距离,还增加了焊接区域的散热能力,可有效地避免盖板焊接开裂问题。