- 暂时还没有文章

电厂循环水系统胶球清洗装置改造现场说明?

电厂循环水系统胶球清洗装置改造现场说明?电厂由于特殊的开式循环水系统,机组真空受外界环境影响较大,长期不能保持在佳状态运行。根据多年运行经验,对凝结器胶球清洗装置系统和岸边泵房旋转二次滤网进行了改造,并对合理的安全经济运行方式做了进一步探讨。

电厂循环水系统现状:一期安装2台N100-90/535生产汽轮机,循环水系统采用特殊的开式循环供水系统,水源直接取自大通河,循环水供水采用母管方式。4台循环水泵出口汇合后用两条母管供至主厂房,1、2号汽轮机分别从母管取水,其中各机甲侧凝结器从1号母管取水,乙侧凝结器从2号母管取水,经凝结器冷却后直接排入大通河。该河发源于青海省祁连山脉南麓,河流全长568km,属于山区性河流。河流纵坡大,水流湍急,流量随季节变化大。夏季汛期河水含泥沙量大(7月16日河水含沙量大至900kg/m3),杂草、树叶、农作物秸干以及垃圾较多;冬季气温较低,麻浮冰较多(多达断面的80%~90%)。配套循环水泵为4台卧式泵,设计流量1、2、4号循环水泵为11000t/h,3号循环水泵为4700t/h。在大通河取水口与循环泵入口之间,安装T-3000型旋转二次滤网,用于清除河水中的杂质,保持循环水的洁净,从而避免凝结器铜管堵塞,维持凝结器真空,保证汽轮机安全经济运行。配套的N-6815-1型凝结器,有关技术参数和热力计算参数如表1所示。

N-6815-1型凝结器技术参数和热力计算参数

表1

项目 符号 单位 数据来源 数值

冷却面积 Fk m2 设计值 6815

循环倍率 Ⅲ 倍 取定 60

凝汽量 Gn t/h 设计值 257

循环水进水温度 T1 设计值 20

循环水量 W t/h 设计值 15420

水侧阻力 Hk m 设计计算值 4.86

凝结器内设计压力 Pn MPa 设计值 0.00049

排汽热焓 In kj/kg 设计值 2271.34

蒸汽饱和温度 Tz

C 按Pn查 32.55

凝结器过冷度 △tn

d 取定 0.55

凝结水温度 tn ℃ Tz-△tn 32

循环水温升 △t ℃ (T2-T1)/4.1868 8.51

冷却水出口温度 T2 ℃ T1-t 28.51

传热温差 δt ℃ Tz-t2 4.04

1存在问题分析

1.1T-3000旋转二次滤网的弊端

经长期运行,原设计的T-3000型旋转二次滤网洁净循环水能力较差,造成凝结器铜管易堵塞,真空度下降,经济性降低。经分析,原设计的T-3000型旋转二次滤网主要有如下弊端:

(1)旋转二次滤网网板与网板间及网板与轨道间无密封装置,使杂物从网板间及轨道间进入循环泵入口。

(2)旋转二次滤网底部无密封装置,杂物直接从网底进入循环泵入口。

(3)旋转二次滤网进水方式不合理。由于正面进水,导致杂物随滤网的旋转由网前转到网后,进入循环泵入口。

(4)平板网自身携带杂物能力差。

(5)滤网导轨磨损、锈蚀、断裂,滚轮严重磨损,网板扭曲、变形;1、2、4号旋转二次滤网轨道磨穿脱落,为我厂安全经济运行埋下隐患。据不完全统计,1995年~1997年因循环水杂物清扫凝结器,全厂年平均清扫凝结器次数54次,损失发电量669.47万kWh。

1.3大通河流量变化的影响

电厂一期两台10万kW机组凝结器冷却水采用开式循环,凝结器冷却水循环后直接排入大通河。据统计,2014年5月1日~5月7日大通河河水流量急剧下降,日低河水平均流量为16.9m3/s。2014年7月6日大通河河水流量再次下降为10.5m3/s,7月8日13~14时大通河河水流量只有8.5m3/s。根据原水电司1975年9月18日至9月26日对电厂初步设计的审查会议纪要(原件)记录,该厂夏季所需河水小流量为8.3m3/s(冬季为6.0m3/s),而2台10万kW机组正常运行所需河水小流量为12m3/s,近来由于河水流量急剧下降已严重影响2台机组的安全经济运行。

2014年7月7日厂里派业人员沿大通河察看水情,距厂108km处的白淌口水电站正在蓄水,直接造成以下河段河水断流。距厂91km处引大入秦取水口处,河水全部截流至引大入秦,取水口以下河水断流。引大入秦取水口以下河段的河水是由取水口以下小支流河水汇集而成,流量相当小。由于上游河水被截流,直接造成下游河水流量急剧减少。

在2014年夏季3台循环水泵运行、总取水流量为33000m3/h(铭牌出力)的情况下,由于大通河流量突然降低,关闭七孔调节闸板,仍影响正常取水时,被迫投入热水回流(只有冬季才投入,用来消融取水口麻浮冰),造成循环水入口温度急剧升高,机组真空严重下降,经济性降低,在电网限负荷的情况下,被迫减负荷运行。

2循环水系统优化改造

2.1旋转二次滤网改造

针对原设计T-3000型旋转二次滤网洁净循环水能力较差,人工清扫滤网,劳动强度大,并且容易造成凝结器铜管堵塞,引起机组凝结器真空度下降,经济性降低的弊端,为进一步提高循环水洁净能力,降低全厂年平均清扫凝结器次数,并为凝结器胶球清洗装置改造打下良好基础,经研究对比决定,采用国内流行的XWC圆弧型旋转二次滤网。该二次滤网技术生产的XWC-2010型旋转二次滤网。改造后的旋转二次滤网运行良好,洁净循环水效果明显,自动化水平高,可自动亦可手动操作,清除旋转二次滤网上的杂草及垃圾完全依靠水冲洗系统自动实现,且清除彻底,避免了二次污染循环水,一人就可以独立操作。原设计需二人以上完全手动操作,人工清扫滤网,劳动强度大,易造成二次污染循环水。两者相比效率成倍提高且经济性明显。椐统计,全厂年凝结器清扫次数由1995~1997年的54次下降至6次,节电595.08万kWh。其主要技术规范及优点如表2。

XWC-2010型旋转二次滤网

序号 技术参数 单位 数值

1 滤网名义宽度 mm 2010

2 设计使用宽度 m 10.3

3 单独网板名义高度(连板节距) mm 500

4 滤网旋转时网板上升速度 m/min 4.2/2.8

5 设计大过网流速 m/s 07-08

6 正常运行水位差 mm 201

7 报警水位差 mm 400

8 设计水位差 mm 1500

9 网板尺寸 mm 46.5

10 行星摆线轮减速机 型号速比 BLY33-3535

11 电动机 kWrpm 5.5/4 1450/960

12 涡轮蜗杆减速机 型号速比 Sdd315-42 42

13 旋转二次滤网总速比 1470

14 主轴转速 rpm 0.98/0.65

15 喷嘴出口处冲洗水压 MPa 0.3-0.5

16 一台滤网冲洗水量 m3/h 120-140

XWC-2010型旋转二次滤网的优点:

(1)采用侧面进水,向两侧出水,使滤网的污水侧与净水侧完全隔离,彻底克服了传统正面进水旋转二次滤网的缺点,极大地提高了水的净化程度。

(2)密封性能好,网架与网架、网架与链板、链板与导轨间设有良好的密封装置,所以未经过滤的水与过滤后的水完全分开,保证了供水水质。

(3)结构紧凑,体积小,传动机构可靠,维修方便。网板采用圆弧形结构,在同样流速下,增加了过水流量。

(4)采用XWC型旋转二次滤网,在循环泵出口不必再装二次滤网,简化了系统设备,节省设备投资,并降低了水阻损失,节约了能源。

(5)XWC型旋转二次滤网配有差压式水位计,可以程控操作,也可以就地操作,运行灵活方便。

(6)网板、链板、导轨采用不绣钢材料,提高防腐性能,延长运行周期,增加了使用寿命。

(7)链板安装的松紧,由机械式触点反映张力大小,保证链板安装质量。

(8)圆弧型网的结构,提高了携带杂物的能力。

2.2胶球清洗装置

2.2.1胶球清洗装置的改造

循环水通过凝结器铜管时水中杂质在其内壁沉淀结垢,影响传热,降低循环热效率,需要停机或降低出力来进行清洗。而采用凝结器胶球清洗装置后,就可以在机组运行中用胶球连续清洗凝结器铜管,不需要停机或减负荷,且效果较好,机组能够长期稳定保持良好的真空。

利用胶球清洗凝结器的主要原理是破坏了赃物在铜管内壁积聚粘附的条件,从而起到了预防结垢和清洗的目的。若采用表面含有金钢砂的特殊胶球,还可清洗凝结器铜管内硬垢部分。

方法是采用直径比铜管内径大1~2mm的胶球来进行清洗。胶球被循环水强迫带进铜管后,被压缩变形与铜管内壁全周摩擦,这样胶球在循环水压力作用下流经铜管时,就把铜管内壁擦洗了一遍。这样胶球通过用设备输送,多次重复进入凝结器铜管内清洗,直至附着在铜管内壁的沉积物清洗干净为止。

大多数电厂的经验证明,采用胶球清洗不但节约了大量劳动力和检修时间,多发电量,而且能长期保持良好的真空,同时也延长了铜管的使用寿命。

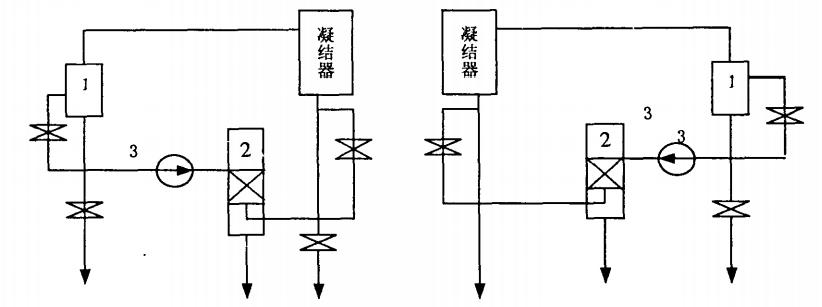

在采用XWC-2010型旋转二次滤网后,循环水洁净程度大大提高。影响凝结器真空的主要因素变为铜管结垢。经多方面分析对比,凝结器铜管所结垢质为碳酸钙类的混合物,在结垢初期比较容易清洗。每个胶球清洗周期比较短,才能起到良好的效果。胶球清洗装置系统采用单元制系统比较适合,其主要设备技术规范见表3,单元制系统简图如图3。

胶球清洗泵主要技术规范表3

泵型号 流量Q 扬程

H(m) 转速

n/min 轴功率N

kW 吸上真空

高度(m) 效率% 配用电机 功率

kW m3/h L/s

125JQ-25 90 24.9 15 1460 9.24 7.2 70 Y160M-4 11

这种单元制系统适合于容量100MW以上的机组配套使用,对凝结器各侧可同时进行清洗,另外,任何一侧的胶球清洗装置系统出现故障,均不影响另一侧的正常运行。

2.2.2胶球清洗装置系统的运行

2.2.2.1对于循环水及循环水管的要求

(1)循环水量宜保持在设计值的15%范围内,亦可根据以后的清洗效果适当改变对循环水量的控制范围。

(2)一次滤网(包括拦污栅、旋转二次滤网等)完好,工作正常,能保证不大于收球网栅格间距的杂物通过。

(3)凝结器水室中的涡流区、水室隔板串通缝隙及窄缝应于消除,水室中的垢片、锈片及杂物通水前清理干净。

(4)每种冷却管管径均匀一致,管内无阻碍胶球通过的杂物。初投运时,冷却管内壁应洁净无垢,已结硬垢的应采取措施彻底除垢。

(5)循环水需充满凝结器水室。

(6)循环水管中的垢片、锈片和杂物通水前清理干净。

1一收球网2—装球室3—胶球清洗泵

图3单元制球清洗系统简图

2.2.2.2正常投球量要求

投入运行的胶球数量为凝结器单侧单流程冷却管根数的7%~13%,取下限或接近下限的数量,胶球循环一次不超过30s。

2.2.2.3清洗周期和清洗时间

胶球清洗装置系统每天运行一次,每次清洗30min,收球20~30min。

2.2.2.4胶球补充周期和更换周期

胶球清洗装置系统累计运行7次补充胶球,累计运行60次进行更换。

2.2.2.5停用保养

胶球清洗装置系统较长时间停用时,应每3天活动一次各操作轴。若停用期处于冬季,应将胶球管路、球阀、泵及装球室中存水放净。胶球清洗装置投入运行后,对于阻止泥沙在凝结器铜管内沉积结垢、减缓结垢速度起到了明显的作用,双机真空度明显提高。以1号机为例,2013年平均真空为0.0742MPa,2014年2~7月平均为0.0765MPa,经济性明显。

2.4循环水泵的优化运行

该厂始建于上世纪80年代初期,设计、安装及技术水平在当时是达到要求,但离现集约性管理要求差距较大。上世纪90年代中期对循环水泵也进行高效改造,可循环水量与凝结器设计参数匹配问题未得到解决(循环倍率)。设计单机凝结器流量15420m3/h,单台循环水泵流量11000m3/h。

因大通河年平均水温较低,绝大部分时间的循环水温低于20℃。根据历年来的运行统计资料表明,冬季河水温度用热水回流量的大小控制在5~9℃,春、秋两季为9~15℃,夏季15~20℃,个别年份高于20℃。而循环水系统常年采用1台机组运行对应1台循环水泵运行的方式(1、2号机运行对应2台循环水泵运行),其水泵设计流量与凝结器所需冷却水量相差4420m3/h。2014年5月在1、2号机额定负荷运行的相同条件下,分别对2台循环水泵运行与3台循环水泵运行进行了9.5h的对比试验,主要对比试验数据如表4所示。

从蒸汽流量节约量所发电量与多耗循环水泵电量方面的经济性比较

表4

试验期间少耗蒸汽量净增发电量(kWh)

试验期间节约蒸汽量平均每小时可发电量(kWh)

节约蒸汽量所发电量折算每小时少耗标煤量(t)

真空变化对煤耗的影响及发电量的影响:

1号汽轮机真空升高0.001Mpa,煤耗降低3.28g/kWh。

2号汽轮机真空升高0.0004Mpa,煤耗下降1.28g/kWh。

1号汽轮机真空变化节约煤量1.027t/h。

2号汽轮机真空变化节约煤量0.4033t/h。

扣除循环水泵耗电量增加影响后每小时节约标煤1.403t/h,相当于多发电量3876kWh/h。

经过分析比较,多启动1台循环水泵后,2台机组由于凝结器真空上升减少的主蒸汽量多发电量3876~4754kWh/h,这种运行方式是经济合理的。鉴于以上分析,建议夏季在循环水入口温度高于12℃时循环水系统增加1台循环水泵运行,以利于机组经济运行。这样夏季循环水温度高于12℃时采用双机3台循环水泵运行,总流量3×11000m3/h,既增发电量和节能,又为河水泥沙含量增大、增加胶球清洗装置投入次数提供运行流量保证。而其它季节循环水温度低于12℃时,仍采用双机2台循环水泵运行,经济性将更好。