- 暂时还没有文章

管式冷却器,板式冷油器壳体内壁黑色物质成因分析,某管式冷却器,板式冷油器在电厂安装后发现油侧壳体内壁附着大量黑色物质,从现场拾取一些黑色样品经化学分析、磁性分析和扫描电镜及能谱仪分析,确定了黑色样品的主要成分,后讨论分析了壳体内壁黑色物质产生的原因。

某电厂1#机的管式冷却器,板式冷油器在现场安装就位后,打开检修孔盖时,发现油侧壳体内壁表面附着一层黑色异物,内部清洁度差,对板式冷油器抽出管系进行检查,拆除板式冷油器下水室后,发现水室内部有大量积水。拆除壳体上的垫圈后有水从壳体内溢出。抽出管系后,发现整个油侧壳体内壁牢固附着有一层黑色粉末状物质,管系的管板、隔板及导流杆上有黑色粉末状物质,靠近下水室的铜管上附着有红棕色锈蚀物。

按正常制造工艺流程,壳体内壁应为镗削加工表面,且在运输过程中充氮保护,内壁不会出现有黑色异物的情况。为了分件原因,从现场取回壳体内壁打磨下的黑色物质和抽芯后管板上附着的黑色物质样品,分别进行了物理和化学分析,并对黑色物质形成的原因作了探讨。

1管式冷却器,板式冷油器壳体的化学成分及制造工艺流程

1.1化学成分

管式冷却器,板式冷油器壳体材料为Q235B,其化学成分见表1。表1冷凝器壳体化学成分(%)

C Si Mn S P Cr Ni Cu

0.12 ≤ 0.30 ≤ ≤ ≤ ≤ ≤

~0.20 0.30 ~0.65 0.050 0.045 0.30 0.30 0.30

1.2管式冷却器,板式冷油器制造工艺流程

装焊→热处理(620℃,1.5h)→外部喷丸、涂漆→外部法兰加工及内壁镗加工→装配→壳体和水室水压试验→排干水、热风干燥→充氮保护→包装发运。

2黑色物质的定性分析

2.1化学分析

根据管式冷却器,板式冷油器的制造工艺流程,开始怀疑黑色物质是壳体内壁加工后涂的工序间防锈油,其在充氮保护前未清洗而产生的氧化产物。

为确定黑色物质是否是防锈油的氧化产物,先将黑色物质与盐酸作用,观察其有无反应。将少量黑色物质样品置入100ml烧杯中,先加入20ml蒸馏水,黑色物质沉于杯底,表明其密度比水大,不是有机物。随后加入20%的盐酸,样品溶解不明显,溶液颜色无变化,再加热烧杯内溶液,溶液颜色慢慢变成绿黄色,说明样品已与盐酸发生反应,样品中应含有与盐酸反应很慢的金属无机物。

2.2磁性试验

将黑色物质样品置于磁铁下,能够被磁铁吸附,样品按磁力线方向排列,显示出样品具有磁性。

2.3扫描电镜及能谱仪分析

应用扫描电镜观察样品的形貌,结合能谱仪分析样品成分。黑色物质样品用JSM-6490LV扫描电子电镜进行观察,其形貌如图1(×200)、图2(x4500)所示,从形貌图中可看出,经放大后的样品呈片状,增大电压,样品颜色变得明亮,说明样品具有导电性。进一步放大发现样品中有白色结晶状物。

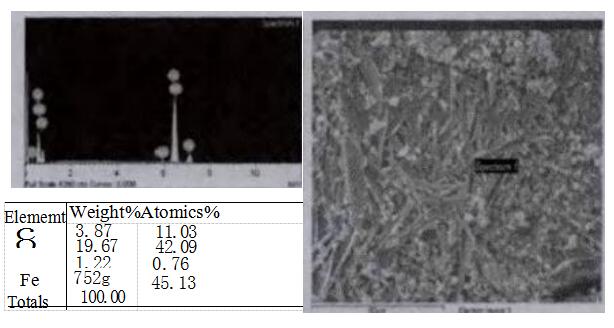

能谱分析发现样品中含有Fe、O、C、Mn、Si等元素,与壳体基体材料所含化学元素相同,说明样品是基体材料Q235B被腐蚀后的产物。样品中的Fe原子数比O原子数多,不符合自然界中铁氧化物的原子数比例,说明样品中含有现场在处理内壁异物时打磨下来的铁微粒,结合样品与盐酸反应缓慢,且表现出磁性和导电性,表明样品中含有Fe?O?样本1(见图3)中Fe与O原子数比接近1:1,表明其主要成分为FeO。

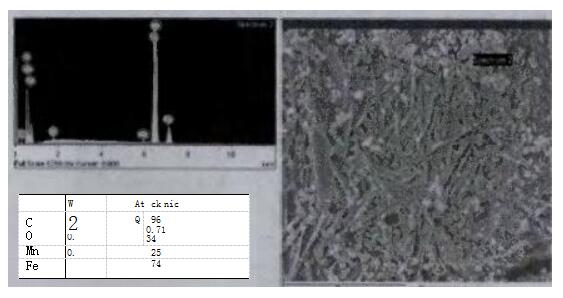

样本2(见图4)中Fe与O原子数比接近5:4,表明其为Fe与Fe?O?的混合物。

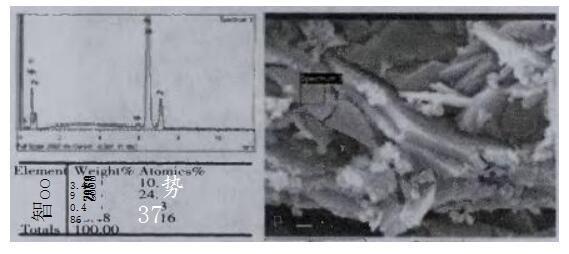

样本3(见图5)中Fe与O原子数比接近3:1,表明其为Fe与FeO的混合物。

3铁的氧化物

查阅文献可知,铁在自然界的主要氧化物有氧化亚铁(FeO)、氧化铁(Fe?O)和四氧化三铁(Fe?O?)等。氧化亚铁是一种黑色粉末,它不稳定,在空气里加热,即迅速被氧化成四氧化三铁,溶于盐酸、稀硫酸生成亚铁盐。

氧化铁是一种红棕色粉末,俗称铁红,不溶于水,可溶于酸生成+3价铁盐。铁在潮湿的空气或电解质溶液中会发生析氢腐蚀或吸氧腐蚀,腐蚀产物主要成分是红棕色的氧化铁(Fe?O?)。

四氧化三铁是具有磁性的黑色晶体,它是一种复杂的化合物,不溶于水,具有优良的导电性,可溶于酸(Fe?O?+8H?=Fe2*+2Fe3*+4H?O),但是天然的Fe?O?不溶于酸。在四氧化三铁晶体里存在着铁的两种不同价态的离子,潮湿状态的四氧化三铁在空气中容易氧化成三氧化二铁。铁丝在氧气里燃烧生成四氧化三铁;铁在空气里加热到500℃,铁跟空气里的氧气起反应也生成黑色的四氧化三铁(Fe?O?);铁跟高温的水蒸汽发生置换反应生成四氧化三铁和氢气。

4黑色物质的成因分析

从文献中可知,铁在常温下氧化应生成红棕色的氧化铁,在高温下氧化应生成黑色的氧化亚铁和四氧化三铁,如轧钢或热处理过程中在钢铁表面生成的氧化皮。因此,板式冷油器壳体内壁的黑色物质应是在高温下氧化生成的黑色氧化物。在板式冷油器壳体制造工艺中,仅有焊后热处理工序是在高温下进行,可以推断黑色物质应是在热处理过程中产生的。

管式冷却器,板式冷油器在水压试验后内部残留有一定量的水未排干,壳体内部处于一种潮湿的环境,但随后板式冷油器壳体内部处于充氮保护的环境下,虽然内部是潮湿的环境,但因缺乏氧气,内壁黑色氧化物未能进一步氧化成红棕色的氧化铁。

管式冷却器,板式冷油器壳体底部铜管上附着有约3cm长的红棕色锈蚀物的痕迹(见图6),这可以反应出壳体内部水压试验后残留水的水位高度。红棕色锈蚀物是在水溶液中壳体基材与铜管接触发生电化学腐蚀形成的,因电化学腐蚀速度很快,可能在充氮保护前已被腐蚀到一定程度,在极弱酸性、中性或碱性水溶液中,其反应方程式如下:铁基体上:2Fe-4e=2Fe2;铜管上:O?+2H?O+4e~=40H-。总的反应:2Fe+O?+2H?O=2Fe(OH)?4Fe(OH)?+O?+2H?O=4Fe(OH)?Fe(OH)?→Fe?O?·XH?O(铁锈)至于板式冷油器的管板、隔板及导流杆上的黑色物质,则是自身表面原始的黑色氧化物。

综上所述,板式冷油器壳体内壁的黑色物质是氧化亚铁(FeO)和四氧化三铁(Fe?O?)的混合物,根据铁氧化物的形成条件,黑色物质应是在制造工艺过程中的热处理工序产生的,热处理过程中内层生成氧化亚铁,外层生成四氧化三铁。

黑色物质产生的原因是管式冷却器,板式冷油器壳体制造过程未严格按制造工艺流程执行,结合现场壳体内部表面的粗糙度情况,可推断是板式冷油器壳体在内壁加工后整体进行过热处理。