- 暂时还没有文章

汽机给水泵冷油器铜管腐蚀原因分析

针对给水泵冷油器出现的漏水现象,经抽取管样进行金相分析,从金属学角度阐述了引起腐蚀的原因,并提出了预防腐蚀的建议。

周口发电有限公司有2台135MW机组,1机组于2003年8月份投产,2机组于2004年2月份投产。双机投产分别运行半年后,给水泵油系统在备用状态下工作冷油器油侧进水,造成给水泵启动后油系统含水量超标,且4台给水泵工作冷油器故障情况相同,不但给维护人员带来繁琐的滤油工作量,而且还严重影响了机组安全运行。

为查明铜管泄漏原因,公司于2005年7月停运*2机组,对该机组给水泵冷油器泄漏管段采取割管措施,并对管样进行了金相分析。以下是检查和分析情况。

1、冷油器设备技术参数

2×135MW机组共安装了4台同型号的给水泵,原设计每台机组配备2台电动调速给水泵,2台给水泵互为备用。给水泵型号为FK5G32,工作冷油器型号为DI-LY54,铜管内部为循环冷却水,外部为润滑油。

2、冷油器管样原始表面检查

2.1外壁宏观检查

铜管表面呈正常黄铜色、无污物,显示油侧运行较清洁。局部有褐色斑点、斑块,体视镜观察有表层脱锌,在铜管表面分布无规律性,典型照片如图1所示。

图1局部褐色斑点、斑块的表层脱锌

经体视镜观察,有裂纹、裂斑2种情况,并非仅仅是目视观察所见周向裂纹。裂纹、裂斑多集中于一侧分布,对应的另一侧很少。典型部位的体视镜观察照片如图2所示。裂纹方向以接近周向者居多,长度在4mm以下。在试验观察的约80cm长的管样上,裂纹、裂斑数量有20~30处之多。裂纹的方向和变化呈多样性,且不仅仅是目视检查所见的周向。

图3是局部互不相连的3处不同裂纹:

可见,铜管腐蚀失效的形式比简单的目视观察所见明显复杂。

2.2内壁宏观检查

内壁宏观检查未见粘泥附着物,主要有明显的浅色沉积物不规则分布,已覆盖大部分内表面,目视观察照片如图4所示。沉积物中白色的较疏松,淡绿色的半透明、稍致密,如图5所示。在盐酸清洗时2者均明显出气,易溶,前者的溶解比后者更快。未覆盖部分表面平整、深棕黄色,目视观察照片如图6所示。在外壁观察裂纹、裂斑较多的一侧,对应的浅色沉积物分布面积也较大。酸洗除垢后观察,沉积物下暴露出的均是脱锌后的紫红色金属铜覆盖的表面,分布与沉积物对应,仍保持平整,目视观察照片如图7所示。对比观察得出沉积物应主要是脱锌腐蚀产物。

图2典型裂纹、裂斑体视镜观察照片

图3局部互不相连的3处不同裂纹

仔细观察内表面,与外壁相比腐蚀裂纹部位分布更广、程度更严重,部分可见已穿透,且内壁两侧均受到腐蚀,但腐蚀程度及分布相差并不大。

图4铜管内壁原始状态目视观察照片

图5内壁沉积物体视镜观察

图6铜管无沉积物表面目视观察

图7酸洗除垢后沉积物下脱锌部位分布

3、冷油器内壁沉积物分析

内壁沉积物组成分析结果见表1。锌在其中占很大分量。在所有金属氧化物中,氧化锌的质量分数高达92.87%,氧化铜的质量分数仅0.96%,氧化钙的质量分数仅3.59%。分析证明,沉积物确实主要是铜管脱锌腐蚀产物,而非结垢层,同时,也表明铜管脱锌腐蚀期间,循环水无明显结垢趋势。

4、冷油器金相检查

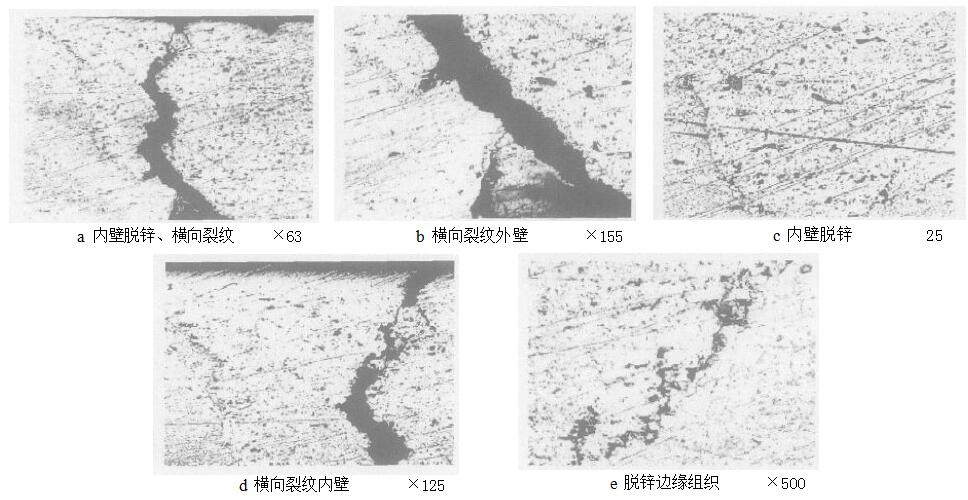

取典型裂纹部位进行金相检查,显微照片如图

8所示。

通过金相分析可得如下结论:

(1)冷油器铜管内壁脱锌非常严重;

(2)脱锌层深入发展,部分区域脱锌已由内壁到达外壁;

(3)外壁的宏观横向裂纹分布在脱锌区域,裂纹从外壁向内壁扩展。显示脱锌始于内壁,发展至外壁后,在丧失机械强度的脱锌区域,由应力较大的外壁先开裂,并向内壁发展。

5、循环水水质分析和冷油器铜管材质对腐蚀的影响

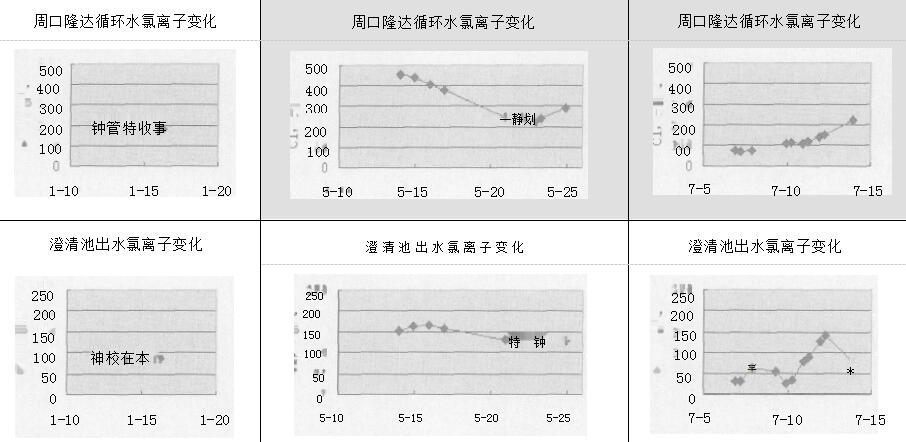

受水源水质变化的影响,周口发电公司循环水水质经常严重恶化。图9是部分典型数据。从中可见循环水受补给水影响,氯离子质量浓度达到200mg/L甚至400mg/L以上,与H68黄铜的耐受上限50mg/L相比,有数量级的差别。

H68黄铜除氯离子耐受上限低外,由于不含砷,与加砷黄铜相比,其抑制黄铜脱锌能力很差,在SD116-84《火力发电厂凝汽器管选材导则》中已不推荐使用。即使H68A也仅用于溶解固形物<300mg/L,氯离子<50mg/L的清洁水中。

H68极易脱锌,对比表2中H68和HSn70-1A的铜的质量分数可见,H68铜的质量分数范围为67.0%~70.0%,不含锡,因此,锌的质量分数可以达到33%,超过α相含铜的锌的质量分数高为32.5%的指标,极易产生β相和相应的相间晶界,在合适的条件下,沿晶界产生局部脱锌腐蚀。而HSn70-1A锌的质量分数比α相的高锌的质量分数低2.5%甚至更多,因而脱锌腐蚀的可能性大大下降。

图8典型裂纹部位金相检查照片

图9公司循环水水质随水源污染的变化情况(2005年数据)

通过检查、分析后,可以得出以下结论:

(1)铜管泄漏的主要机理和形式是铜管内壁普遍且严重的层状脱锌和塞状脱锌,由内向外发展,深处已穿透至外壁。由于脱锌区域丧失了应有的机械强度和其他机械性能,在很小的应力作用下,即可在穿透性脱锌区域产生贯通性裂纹,发生腐蚀失效,造成冷油器泄漏。

(2)金相检验结果表明,外壁的宏观周向裂纹分布在丧失机械强度的穿透性脱锌区域,裂纹始于应力较大的外壁并向内壁扩展。

(3)腐蚀范围大,深入严重。因大部分表面被腐蚀物覆盖,且运行时油压一般高于水压,目前尚未发生大面积泄漏,如继续运行,则风险较大。

(4)无证据显示冷油器结构和运行方式等因素对腐蚀裂纹的形成有决定性影响。

(5)受水源影响,循环水水质变化剧烈,其氯离子含量远超过H68铜管材质耐受标准,是腐蚀失效的主要外因,同时,还可能有强氧化剂存在强化脱锌。相应水质的不时恶化,冷油器管选材标准太低,则是腐蚀失效的主要内因。

综上所述建议:

(1)冷油器备用时应与冷却水隔离。冷油器备用时,应隔离或放空冷却水,减缓、防止水向油中泄漏。同时,加强检查,及时堵塞泄漏铜管。

(2)降低冷却水氯离子含量。冷油器冷却水取自冷却塔的循环水,应及时向冷却塔补水、换水,保证较低的循环水浓水倍率,可以降低冷却水氯离子含量。

(3)选用高标准材质。因冷却水质污染无法预料并予以控制,更换设备时选材应作充分评估,高标准选材,如选用TP316板式冷油器。

(4)加强循环水处理。针对周口发电有限公司补充循环水水质变化大的特点,对循环水处理工艺进行试验研究,确定适合凝汽器及冷油器管材共同防护需要的循环水处理方式。