- 暂时还没有文章

胶球清洗装置系统余热利用在大型吸收式热泵机组上的使用说明

胶球清洗装置系统余热利用在大型吸收式热泵机组上的使用说明。介绍了利用胶球清洗装置系统对应用于火力发电厂余热回收利用的大型吸收式热泵机组实施在线清洗,2台大型吸收式热泵机组公用1套胶球清洗装置系统,可单独或同时进行清洗,并通过试验检验其清洗效果。试验结果表明,胶球清洗装置系统可成功应用于4流程的大型吸收式热泵机组,且清洗效果显著,可有效清洗传热管内壁,从而增加循环水通流量,提高换热效率,使得大型吸收式热泵机组提取循环水余热量增加近一倍,有效发挥热泵机组应有的节能效益与经济效益。

利用吸收式热泵技术回收利用火电厂乏汽废热用于市政供热等节能改造项目,该技术以其高效节能和具有显著经济效益的特点愈来愈受到青睐,先后在内蒙古、山西、北京、新疆、黑龙江等地区推广应用。以某电厂300MW机组为例,回收乏汽废热可增加电厂对外供热能力130.59MW,相当于电厂每年可节约7.05×10?t标准煤,并可减排相应的大气污染物和粉煤灰,具有良好的节能减排效益。然而,该电厂循环水系统采用开式冷却方式,江水水质包含大量淤泥、微生物等杂质,短时间运行后便造成热泵机组传热管的堵塞,从而极大影响了换热效果及由此带来的节能效益。研究采用胶球清洗装置系统对大型吸收式热泵机组实施实时在线清洗,试验结果表明,胶球清洗装置系统可有效解决该电厂热泵机组因江水水质引发传热管堵塞的技术难题,为开式循环水系统利用吸收式热泵提取乏汽废热供热项目开辟了新思路。

1凝汽器胶球清洗装置情况设备简介

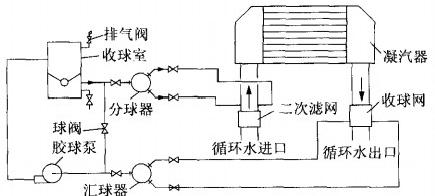

胶球清洗装置系统在国内外主要应用于火电厂凝汽器清洗,且技术成熟可靠、应用效果良好,其基本流程如图1所示,即通过胶球泵将装球室内的胶球达到凝汽器的入口,在进出口压差的作用下,胶球被压缩,胶球沿着凝汽器换热管流到出口,由收球网对胶球进行回收。在胶球流动过程中,由于胶球与换热管内壁的摩擦作用,达到用胶球对换热管内壁进行清洗的作用。

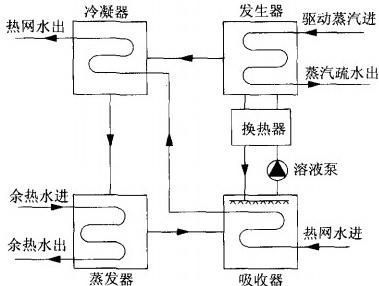

大型吸收式热泵机组主要包括蒸发器、吸收器、冷凝器、发生器、热交换器、屏蔽泵和其他附件等,其原理图如图2所示,它以蒸汽为驱动热源,在发生器内释放热量,加热工质对溶液并产生冷剂蒸汽。冷剂蒸汽进入冷凝器,释放冷凝热加热流经冷凝器传热管内的热水,自身冷凝成液体后节流进入蒸发器。冷剂水经冷剂泵喷淋到蒸发器传热管表面,吸收流经传热管内低温热源水的热量,使热源水温度降低后流出机组,冷剂水吸收热量后汽化成冷剂蒸汽,进入吸收器。被发生器浓缩后的工质对溶液返回吸收器后喷淋,吸收从蒸发器过来的冷剂蒸汽,并放出吸收热,加热流经吸收器传热管的热水。

某电厂300MW机组使用的大型吸收式热泵蒸发器共有4个流程,而国内火电厂凝汽器流程主要为双流程,也有少部分为单流程?。热泵机组的主要参数包括:

设计工况为:余热水入口压力1.6kg/cm2,出口压力0.7kg/cm2。由于传热管堵塞,实际运行工况为:余热水入口压力3.5kg/cm2,出口压力0.5kg/cm2。每台热泵机组共有4个流程。单流程管束:1041根;管外径:f19mm;壁厚:0.8mm。流速:1.52m/s;流量:1389t/h;入口管径:426mm;出口管径:426mm;水温:20~40℃。

2试验研究及分析

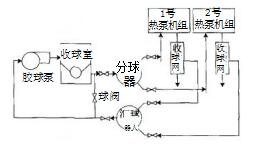

针对胶球清洗装置系统应用在4流程的大型吸收式热泵机组上进行探索研究,其流程图如图3所示,在吸收式热泵机组回水立管上安装收球网,收球网与热泵机组入口管路用大小头过渡,2台吸收式热泵机组公用1套胶球泵与收球室,可同时运行清洗或单独清洗。按照胶球系统使用胶球的常规要求,采用直径为18mm的海绵胶球,球的湿态直径比传热管内径略大一点,且湿态比重和循环水相近。试验过程中,先分别对1号热泵机组和2号热泵机组进行单独清洗,而后进行同时清洗试验。试验前,2台热泵机组都已连续运行15天,由于传热管路堵塞,2台热泵机组出入口压损都已远远超过设计值,循环水流量也已远远不足设计值。

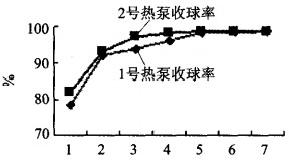

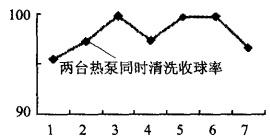

图4、图5表示2台热泵机组单独或同时进行胶球清洗试验时收球率的变化情况,每次试验投球数量为单流程传热管数的10%~20%,投球时间4h,收球时间1h。由图4变化曲线可以看出,随着投球次数增多,收球率上涨并终趋于稳定;图5表示2台热泵机组同时进行清洗时也基本保持较高的收球率。收球率是胶球清洗装置系统是否正常工作的重要依据之一,对收球率试验结果进行统计平均,1号热泵机组的收球率约93.86%,2号热泵机组的收球率约95.86%,因此胶球清洗装置系统应用于大型吸收式热泵机组上能够满足正常胶球收球率的工作条件。

表1列出了2台热泵机组分别投入胶球系统前后循环水进出口水阻、循环水通流量及机组提取循环水余热量的变化情况,投入胶球前两台机组已连续运行15天,投入胶球后的数据为连续运行72h后的一段时间内统计平均值。从表1中不难看出,无论是1号热泵机组还是2号热泵机组,投入胶球系统后,由于胶球对依附在传热管内壁的软质水垢及时进行清洗,一方面扩大了传热管通流面积,另一方面减少热阻提高了传热管的换热效率,因此胶球系统投入后,进出口水阻减少,循环水的通流量大幅度提升,为胶球投入前两倍有余,并且每台机组提取余热量也增加到原投人胶球前的1.7倍。

表12台热泵机组使用胶球系统清洗前后参数对比

工况 热泵循环水进循环水通流量提取乏汽

出口压差/mH?O /t·h-1 废热量/MW

1号热泵投胶球前 20.7 509.2 5.24

1号热泵投胶球后 14.4 1351.9 8.71

2号热泵投胶球前 20.8 503.7 4.72

2号热泵投胶球后 13.9 1314.9 7.86

1号热泵机组和2号热泵机组分别单独进行胶球清洗试验后,对2台热泵机组使用1套胶球系统同时进行清洗进行了试验,其试验结果与分别单独清洗基本一致,这充分说明这种优化的流程布置是合理的。为了进一步检验胶球清洗的效果,对热泵机组进行开盖检查,并与同时出产同一机型的未配备胶球清洗装置系统的其他热泵机组进行对比,清洗效果显著。

大型吸收式热泵机组作为火力发电厂汽轮机组乏汽废热回收利用的新型节能装置越来越受到业界的高度重视,但对于开式循环水系统的火电企业而言,来自江水的循环水由于包含大量淤泥及微生物等杂质,容易造成热泵机组传热管沉积黏泥或滋生微生物,从而影响热泵机组应有的节能效益及经济效益。在国内一次提出并使用胶球清洗装置系统应用在大型吸收式热泵机组上, 通过近一个采暖季的试验研究,初步证明胶球清洗装置系统在大型吸收式热泵机组上的应用是可行的,能够及时清洗换热管内部软垢及预防硬垢的产生,同时能够增强换热效率,提高运行经济性。

通过近一个采暖季的试验研究,初步证明胶球清洗装置系统在大型吸收式热泵机组上的应用是可行的,能够及时清洗换热管内部软垢及预防硬垢的产生,同时能够增强换热效率,提高运行经济性。