- 暂时还没有文章

300MW汽轮机A小机B列管式冷油器铜管泄漏剖析

某发电公司列管式冷油器铜管投运不久即发生大面积泄漏,给电厂安全经济运行带茶极大威胁。通过化学成分分析、宏观检査、渗透探伤和金相分析得出结论:此泄漏为应力腐蚀所致,并提出防止应力腐蚀的合理化建议。

1概述

某发电公司2号机于2015年1月29日投产,1号机于2015年5月2日投产。1、2号机列管式冷油器黄铜管在运行中经常泄漏,破坏抗燃油油质,造成极大的经济损失,更重要的是对电厂经济安全运行带来极大威胁。2016年2月1~5日,1号机调停中,将上汽厂原铜管列管式冷油器换为不锈钢管列管式冷油器。该列管式冷油器为开式循环水,长江水含盐量为183.30mg/L,水的流速为0.46m/so铜管设计材质为HSn70-lA,规格为x2060mm,根数为448根。经测量,铜管尺寸为<M5.0xL02nun,符合要求。公司随机从1号机A小机B冷油机4根黄铜管(非后文提到的堵管)上抽样4段,每段长350mm,用作泄漏分析。

2化学成份分析

对4段铜管样进行编号,分别为1号、2号、3号、4号,对其进行化学成份分析,结果见表10

表1化学成份分析(Wt%)结果

编号7\ Fe Pb Sb Bi As Mn Cu Sn Ni Zn 杂质总和

1# 0.0062 0.0016 <0.001 <0.001 0.044 <0.001 61.17 不高 (38.5)

2* 0.011 0.0016 <0.001 <0.001 0.041 <0.001 61.85 不高 (37.7)

GB/T5231-2OO1

HSn70-lA 0.10 0.05 / / 0.03~0.06 / 69.0-71.0 0.8~1.3 0.5 紐 0.3

GB/T5231-2011

HSn62-l 0.10 0.10 / / ./ / 61.0T63.0 0.7~1.1 0.5 余量 0.3

GB/T5231-2011

H68 0.10 0.03 / / / / 67.0~70.0 / 0.5 余量 0.3

注:1.受分析仪器精度限制,分析单位对Sn的舍量没把握给准,在此仅作为参考。从定性角度讲,黄铜管中含Sn。括号中Zn含量为计算所得,而非化验结果。化验时遵照GB/T5231-1985,而新标准中没要求Sb、Bi、Mn。由表1可知,1号、2号铜管样成份基本符合锡黄铜HSn62-l,与设计材质HSn70-lA不符。

3渗透探伤检查和线切割内壁检查

对4段铜管样外壁进行着色渗透(PT)检査,3号管子外壁有一线状显示,经粗砂纸打磨消失,为浅表性裂纹。对4段铜管样线切割剖开,放大镜检查内壁,未见明显的腐蚀坑点和腐蚀产物,但内壁有断续轴向裂纹(约40~60mm不等)。

4金相试验

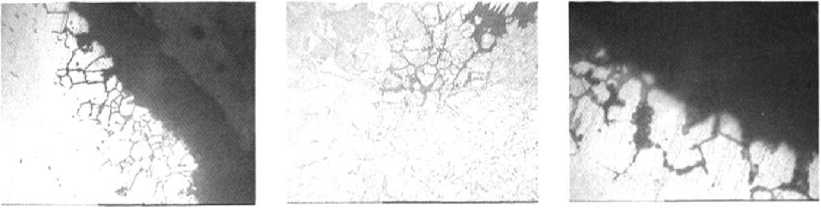

对1号、2号铜管取环形试样,用镶嵌机镶嵌后制样,发现其内壁均有沿晶腐蚀裂纹(见金相图片),几乎整个周向都有,轻者1~2个晶粒深,重者7~8个晶粒深。为防止化学分析取样导致沿晶裂纹,对3号铜管(未做化验)再取环形试样,再镶嵌制样,检查结果与1号、2号样相同,由此可判定该黄铜管内壁确有沿晶腐蚀裂纹。3个试样管内壁侧均有一条易受腐蚀,可能与管内壁受循环水冲刷和预腐蚀有关。铜管显微组织为a单相固溶体,局部有李晶,是HSn62-l黄铜的正常组织,

晶粒度G=0.010~0.015级,符合该材料组织要求。详细试验结果叙述如下:

1号样,沿周向有内壁晶间微裂纹(图1),微裂纹里有腐蚀产物渗入,管内壁受腐蚀较重,可能与管内壁受循环水冲刷和预腐蚀有关。

2号样,沿周向有内壁晶间微裂纹,微裂纹里有腐蚀产物渗入,图2表现出微裂纹已在局部连成孔洞,且有滑移线和变形流线,滑移线及变形流线均为黄铜管塑性变形的结果。a黄铜塑性很大。

3号样,沿周向有内壁晶间微裂纹(图3),微裂纹里有腐蚀产物渗入,管内壁侧易受腐蚀,可能与管内壁受循环水冲刷、预腐蚀有关。

5管式冷油器原因分析

(1)黄铜有良好的机械性能和耐蚀性,容易铸造和压力加工,与紫铜和其它铜合金比较,价格低、重量轻、色泽美观,是应用非常广泛的有色合金。黄铜按成份分为简单黄铜和复杂黄铜。铜锌二元合金称简单黄铜,也叫普通黄铜;除了铜和锌之外,还含有少量其他元素的合金称为复杂黄铜或特殊黄铜,如含Sn称锡黄铜,含Al称铝黄铜。含Zn>20%的黄铜管有内应力存在时,加上介质的浸蚀,时间一久便产生沿晶腐蚀裂纹,造成管子损坏,这种腐蚀破裂现象称为“应力腐蚀”。实验证明,在应力存在的情况下,水中存在O2.NH3.H2S等物质是造成腐蚀破裂的重要因素。从某发电公司的长江水质全分析报告知道,水中有NH;、酸根及Ct等(常规不化验O2.H2S等),而1号样含Zn量为38.5%,2号样含Zn量为37.7%,具备发生应力腐蚀的充要条件。

(2)应力腐蚀裂纹都是沿晶粒边界发生的,实验结果也说明这点,腐蚀疲劳裂纹则是穿晶的,所以该铜管泄漏非腐蚀疲劳。应力腐蚀裂纹沿晶是由其破坏机理决定的,与下列因素也不无联系:晶界上原子排列不规则,存在很多缺陷,杂质也多在这里集聚,因而易被腐蚀。

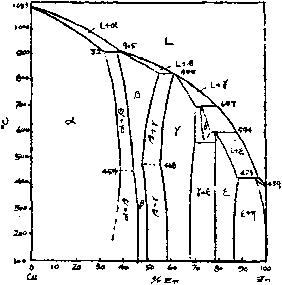

(3)Cu-Zn状态图如图4所示,是由五个包晶反应所构成的。Cu-Zn合金在固态下可形成六种相:a、B、图4铜锌状态图a相是Zn溶解于Cu中的固溶体,溶解度随温度下降而增加。在400Y左右时固溶体内有39%的Zn,但在平衡状态下温度低于400%:后,溶解度又略减小。工业用黄铜的含Zn量一般均小于45%~47%。根据Cu-Zn状态图,可知,其显微组织是由a相或(a+P)相组成的。a相的晶格与纯铜一样,亦为面心立方晶格,塑性良好,适用冷热压力加工。实践证明,a单相黄铜比(a+。)二相黄铜的耐蚀性好。这是因为a黄铜是单相固溶体,在介质中电化学作用较缓慢。从金相试验的结果可知,某发电公司管式冷油器铜管的显微组织是带挛晶的a?相,所以其显微组织是理想的。

(4)据某发电公司介绍,该厂1号、2号机组共堵管154根,1号机64根,2号机90根。在运行一年左右的时间里,黄铜管泄漏数量之巨令人震惊。有资料介绍,水的含盐量<2010mg/L时,视为淡水。含盐量<400mg/L的江河水,当管内流速<2m/s时,可选用H68普通黄铜。从概述中可知,某发电公司的列管式冷油器循环水符合这个条件,应该可选用H68黄铜管。但为何该厂列管式冷油器铜管在运行不到一年(2号机)或一年多(1号机)的时间内发生大量泄漏呢?这显然与含Zn量关系甚密,H68含Zn量约为30.0%,HSn62-l含Zn量约为37.2%。含Zn量愈高,应力腐蚀倾向愈大。所以可用普通黄铜H68的场合,选用海军黄铜HSn62-l,依然会很快发生应力腐蚀。海军黄铜HSn70-lA含Zn量约为27.9%,所以,其耐应力腐蚀的能力远强于HSn62-l。故该厂管式冷油器铜管材质用错,导致铜管大量泄漏,造成极大的经济损失。

(5)H68的冷热塑性都很好,价格便宜,但有应力腐蚀倾向,在氨溶液和蒸汽作用下尤其明显,而且脱锌腐蚀较严重。从脱锌角度考虑,加0.02%~0.05%的呻就能抑制黄铜脱Zn,且HSn62-l耐应力腐蚀能力过差,因此,推荐使用原设计材质HSn70-lAo加Sn可以防止脱Zn,提高铜管的耐腐蚀性,但作用不及As好,含Sn黄铜价格较贵,仍有应力腐蚀倾向。所以,即使使用HSn70-lA黄铜管,也要注意防腐保护。

(6)对某发电公司长江水的化验结果进行取证,2015年俊根离子浓度大值为0.76(四季度),小值为0.40(一季度)。因为循环水中含NHZ、C1-等,所以黄铜管有应力腐蚀破坏的可能。

(7)金相随机检验三只黄铜管样,内壁100%晶间微裂纹,且几乎整个周向都有,有的地方已连成孔洞。因而推断,某发电公司列管式冷油器黄铜管已全部发生应力腐蚀,只是腐蚀程度有异,非同时泄漏。

(8)火电厂用黄铜管在使用过程中经常发生腐蚀和破裂。腐蚀形式有均匀腐蚀和局部腐蚀。发生均匀腐蚀时,黄铜极缓慢地溶解,铜管的使用寿命较长。对铜管来说,主要危险是局部腐蚀,常遇到的局部腐蚀有:脱锌腐蚀、冲击腐蚀、沉积腐蚀、应力腐蚀。在以上四种腐蚀形式中,脱锌腐蚀是常见的。脱锌腐蚀与应力腐蚀微观特征有许多相似之处,且含Zn量大于30%时,在酸性或盐类溶液中易发生脱锌腐蚀,但该黄铜管破坏不是脱锌腐蚀。这是为什么呢?从前面的金相分析可知,该黄铜管显微组织为挛晶a单相固溶体,有资料介绍,a黄铜的“脱锌”问题可用加入少量As(0.02%~0.06%)防止,从表1可知,1号、2号样含As量均在0.02%~0.06%范围内,因而该厂列管式冷油器铜管不会发生脱锌腐蚀,而且线切割内壁检査也未发现腐蚀坑点和腐蚀产物,这也就证明了该黄铜管泄漏为应力腐蚀所致。

6管式冷油器结论及建议

(1)该黄铜管泄漏原因为应力腐蚀破裂。与黄铜管中存在内应力及工作应力,与介质中有NH/、氯化物等密切相关。应力腐蚀裂纹为沿晶界的网络状裂纹,使金属强度大大下降。如构件承受不了工作应力,将会造成突发性破坏事故。

(2)管式冷油器设计材质为HSn70-lA,而实际材质为HSn62-l,耐应力腐蚀能力大大降低,所以投运不久即发生应力腐蚀泄漏。

(3)根据1号机黄铜管的分析结果及1号、2号机的堵管情况介绍推测,1号、2号机列管式冷油器黄铜管发生了100%应力腐蚀。

(4)对循环水质加强监督,严格控制循环水中NH4\C1-和。2、成浓度。

(5)新管使用时,重要的一点是先使管子表面生成良好的保护膜。一个是自然形成,即让清洁的循环水与铜管接触,让其自然形成;二是人工造膜,即将冷却水进行硫酸亚铁处理。

(6)新购置的黄铜管在安装前应进行压扁试验、扩口试验及检查内应力试验,若有残余应力,应进行退火消除应力:400乞采用蒸汽退火15分钟,或内表面镀锌保护;使用前检查其质保书和理化分析报告,必要时进行成份分析和金相检验。

(7)管式冷油器停用时,应尽量将管内的水排净。