- 暂时还没有文章

汽轮机电厂管式冷油器铜管腐蚀失效分析

某电厂汽轮机管式冷油器投入运行5个月后油位下降,检查发现铜管存在针孔状腐蚀泄漏孔。冷油器泄漏容易导致油位降低,影响安全运行,造成油耗增加,引起循环水污染,使铜管内壁和冷却塔污垢增多,导致换热效率下降。因此,分析汽轮机管式冷油器铜管的腐蚀失效对于电厂的安全运行具有重要意义。

1、汽轮机管式冷油器试验方法

通过观察失效铜管内外表面的颜色及泄漏点的形状,并用游标卡尺测量铜管的直径和壁厚。采用JXA28800R型电子探针(EPMA)及LinkISI300附件观察分析失效铜管微观组织和微区元素分布。电子探针的工作参数是:加速电压20kV,工作距离11mm,能谱(EDS)分析的束电流为1.0×10-9A。

2、汽轮机管式冷油器试验结果

2.1汽轮机管式冷油器铜管成分及组织分析

该厂汽轮机管式冷油器铜管材料为HSn7021黄铜,化学成分为(质量分数,%,下同):69~71Cu,<0.05Pb,0.8~1.3Sn,<0.10Fe,<0.01P,0.03~0.06As,<0.005Sb,<0.002Bi,杂质总和<0.3,余量为Zn。用X射线荧光光谱分析(XRF)测量失效管基体的成分,结果为:69.29Cu,0.995Sn,0.0309As,0.0346Fe,0.0397Ca,0.192Si,均符合标准要求,成分合格。

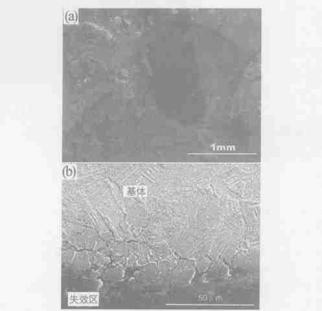

该铜管的规格为<25mm×1mm(厚度),经测量汽轮机管式冷油器铜管尺寸为<24.8mm×1.0mm,符合要求。将铜管沿纵向剖开,发现内壁有漏斗状深浅不一的腐蚀坑,有些腐蚀点已穿孔,外壁可见针孔状泄漏点。腐蚀坑周围有蓝绿色的腐蚀物和少量的白色物质,腐蚀坑的坑底呈红色。图1a是冷油器失效部位的照片,可以看出冷油器周围有腐蚀物,腐蚀坑的直径约1mm~1.5mm。图1b是冷油器失效管经FeCl3、HCl腐蚀后的形貌。由图1b可知,管子的腐蚀坑形貌呈团絮状,裂纹主要沿晶界分布,说明失效管的腐蚀主要沿晶界进行,失效管心部组织为α2固溶体,具有孪晶特征,是HSn7021黄铜的正常组织,符合该材料的组织要求。

图1汽轮机管式冷油器铜管失效部位的形貌(a)及金相组织(b)

2.2汽轮机管式冷油器铜管电子探针分析及腐蚀物的X射线衍射分析

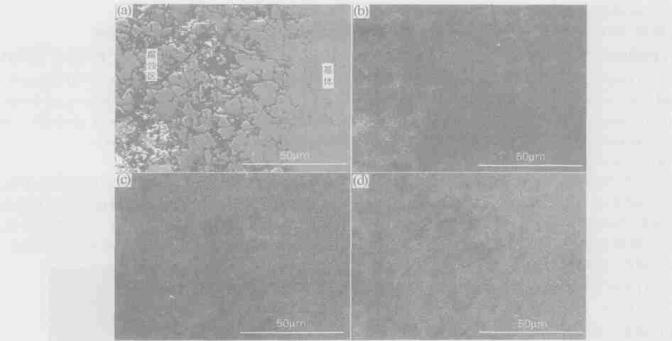

图2为铜管泄漏处纵断面上从腐蚀区到基体的形貌及Cl、Zn、Cu元素的面分布,图2a为腐蚀孔附近未浸蚀处理后的形貌。由图2a可以看出,腐蚀区呈松散的棉絮状。图2b~d分别为Cl、Zn、Cu元素的面分布图,图中颜色深浅代表元素在此处的含量,颜色越白,表示此处元素含量越多。从图2可以看出,对比基体元素含量,腐蚀区的氯元素较高,锌和铜元素含量明显低。定量测量结果表明腐蚀区主要成分含量为:10.20O,5.51Cl,2.55Sn,13.63Zn,68.10Cu,说明腐蚀区明显存在脱锌现象。

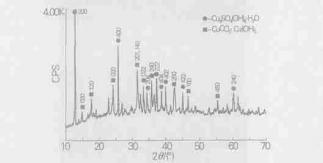

图3为对腐蚀孔表面覆盖的蓝绿色垢物进行X射线相结构分析结果。由图3可知,衍射峰曲线的背底较高,说明垢物中可能还存在一定量的有机物。

图3腐蚀点表面覆盖物的X射线衍射分析

3、汽轮机管式冷油器腐蚀原因分析

由图2可知,汽轮机管式冷油器铜管的腐蚀类型属脱锌腐蚀,而脱锌腐蚀是黄铜腐蚀的主要方式之一。脱锌腐蚀有两种:栓式脱锌和层状脱锌,该电厂的冷油器铜管的腐蚀属栓状脱锌。造成脱锌腐蚀的原因有:内因主要是由于黄铜中铜、锌两金属的标准氧化还原电位相差1.1V,锌的电极电位低,铜的电极电位高,二者在腐蚀的环境下发生电化学腐蚀。在腐蚀过程中,锌被优先溶解而留下多孔的铜骨架;外因主要指环境对脱锌腐蚀有重要影响,其中表面沉积物和氯元素对脱锌腐蚀影响较明显,铜管的沉积物越多,冷却水中氯离子浓度越高,脱锌腐蚀速度越快。

汽轮机管式冷油器铜管腐蚀坑表面蓝绿色腐蚀物产生的机理如下:Cu22eCu2+Cu2++H2OCuO+2H+(2)Cu2++SO-CuSO42CuO+H2O+CO2CuCO3·Cu(OH)2CuO+H2OCu(OH)2CuSO4+3Cu(OH)2+H2OCu4SO4(OH)6·H2O同时,冷却水中沉积物如果覆盖在铜管表面,就会加快脱锌腐蚀速度,氯离子浓度对腐蚀速度也有影响,电子探针发现腐蚀区含较多的氯离子。氯离子的存在可加快腐蚀的速度,这是因为脱锌腐蚀过程中,铜、锌都溶解到电解质中,然后铜与氯离子化合成Cu2Cl2,Cu2Cl2在腐蚀环境下发生如下反应:

Cu2Cl2CuCl2+Cu(7)蓝绿色周围的白色物质为CuCl2,铜又重新被镀到表面,因此腐蚀坑的坑底呈红色。

4、汽轮机管式冷油器预防措施

汽轮机管式冷油器铜管的腐蚀属脱锌腐蚀,脱锌腐蚀与腐蚀环境和材料表面沉积物等因素有密切关系。针对脱锌腐蚀的原因,提出如下预防措施:

①对循环水质加强监督,严格控制循环水中铜离子和氯离子的浓度。

②避免过多的沉积物沉积在铜管表面,可从两个角度减少沉积物的沉积:先要保证胶球清洗的质量,提高胶球质量和收球率;另外,由于电厂在冬季为了节能,往往少开一台循环水泵,这样会造成循环水流速过低,沉积物在水速下降的情况下更容易沉积在铜管表面,所以要定期将循环水泵全部投入运行以保证循环水正常的流速。

③在大小修期间,对铜管进行涡流探伤,掌握铜管的腐蚀破坏情况,必要时对铜管内表面重新酸洗后再进行预膜保护。电厂经过以上处理后,腐蚀现象基本消失。