- 暂时还没有文章

胶球的收球率与凝汽器管道清洗胶球的质量有一定有关系,但不是绝对?

综合国内部分各大电厂凝汽器胶球清洗系统运行状况及用户在我公司订购的电厂清洗海绵橡胶球如剥皮胶球,金刚砂胶球等,进行了分析对比,说明了选择质量好的海绵清洗胶球有一定有关系,但也不能说是绝对的,对设备系统存在的问题是收球率较低进行综合分析,提高胶球的回收率改进措施。

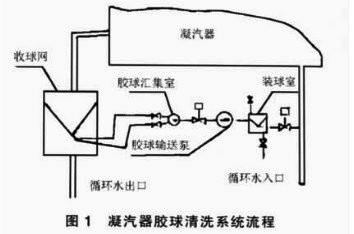

胶球清洗系统由胶球泵、装球室、分汇器、收球

网及阀门等组成。它的工作原理是:清洗球在水流压力的作用下,从冷却水系统的进水管进入凝汽器的冷凝水管,洗擦掉管内壁的污垢,清洗球流至冷却水系统的出口,通过一个筛板装置,将清洗球从冷却水里筛滤出来。筛滤出的清洗球由一台回收泵抽走,然后按自动化要求程度的不同,通过一个清洗球自动筛选器或者一个闸板式清洗球收集器,再由泵送到冷却水系统的入口。

从国内部分火电厂胶球清洗装置的运行状况看,实际投入运行的胶球清洗装置的清洗效果差别较大,有的装置投入率和收球率还不理想,设备、系统、运行维护和管理等方面还存在一些问题。相关人员也针对不同的系统进行了分析,对国内部分火电厂的胶球清洗技术的应用情况作了调研,综合分析了影响胶球清洗装置正常运行的原因,并对改进措施进行综合和论述。

常见问题分析

胶球清洗系统可能出现的问题多种多样,视系统结构型式、动作机理不同而各异。根据实际运行现状,凝汽器胶球清洗系统问题可以归纳为系统设备问题、循环水问题及管理方面问题。

图片

设备结构:

收球网 收球网是胶洗装置的主要设备,它的作用是将通过凝汽器的胶球收集起来,进行再循环,因此,其性能和质量的好坏直接影响收球率的高低。该设备常出现的问题有:①个别电厂现在仍使用结构复杂、易堵塞、难清理的老式收球网,且已运行较长时间,影响收球率。②实际操作中,由于网板变形或反冲洗后网板不能恢复到位等原因,致使收球网的侧板与壳体之间间隙过大引起跑球。③收球网网板倾斜角度大小应根据循环水流速大小进行设计。如角度太大,易使胶球卡在网板栅格间隙中,造成积球,难于循环。而在收球网反洗时,随水流而去。

导流板:

若投球试验后打开凝汽器人孔端盖检查,发现网板底部出球口处存留着较多数量的胶球,则网板导流板存在一定问题,不能将胶球顺利引出。胶球堆积在出球口处网板上,堵塞出球口,从而影响系统收球率。

二次过滤系统:

有些装置设计无二次过滤系统,运行中杂物易堵塞,尤其是堵塞收球网。循环水二次过滤系统包括二次滤网、排污蝶阀和排污管路。它能提高循环水的净化效果,为胶球清洗系统正常工作创造条件。有些装有二次滤网的,过滤和清除较大硬质杂物的效果较好,但清除纤维状杂物、塑料布及细小石块效果不够理想。经常有这些东西经二次滤网卡在收球网栅格间,造成收球网挂球、积球,影响了胶球系统的收球率,其收球率仅为30%左右,导致凝汽器铜管结垢严重,垢层最厚达两个毫米以上,高压水冲洗根本无法进行。

胶球泵:

胶球泵是输送胶球的设备,实际运行中对胶球泵的容量、扬程、抽吸能力都有较高的要求。机组夏天运行时,由于凝汽器循环冷却水水量加大,入口压力增高,造成胶球泵出力不够,影响胶球的回收。收球泵入口各法兰面由于垫片内径较大,阻碍了胶球的通行,产生积球。电厂的胶球堵塞即为此原因。

胶球:

胶球选型至关重要,必须根据冷却水质特点、凝汽管结垢特点、水室特征、冷却水参数及凝汽管几何参数等机组特定情况,选择品种、直径、硬度、吸水沉降速度等均适合的胶球,才能确保清洗效果。胶球密度要求比循环水的密度略大,这样胶球才能随机进入凝汽器钛管。很多公司采用的胶球质量较差,同一规格的胶球大小也不一样,胶球在水中泡胀或者不能进入钛管,或者堵死在钛管内;有的比重太小,漂浮在循环水表面,有的受热后发粘,尤其夏季水温较高时,胶球会粘在管壁上,这些问题都严重影响胶球清洗系统的收球率和使用效果。管道:

收球管路设计不合理,管路繁琐、管件多,使泵入口阻力增大,不利于胶球回收。冷却管管径应均匀一致,,不应有扁管和瘪管,管口伸出管板的长度不宜超过2.5mm。对套管式冷却管,其胶球直径按套管选择。如已结成硬垢,应先清除硬垢,再投胶球。

凝汽器结构:

凝汽器进口水室存在“死区”或漩涡区,造成胶球在此积聚或打旋。有时水室内连接处还存在缝隙,由于水流冲击,在此处造成卡球,致使通过冷却管的球量减少,影响收球率。凝汽器出水口弯管段紊流对流场产生很大的影响。通常收球网板安装位置的上游及下游应有相当于3倍直径左右距离的直管段,以保证管路内流场均匀,便于收球网板正常工作。实际工程中往往因空间有限,收球网板上端即为弯管段,紊乱的流场会导出球口处胶球滞留,或胶球吸附在收球网板的局部区域,从而严重影响胶球循环。

循环水系统:

循环水质循环水中含有大量的纤维状杂物,塑料布及细小硬质杂物堵塞了收球网孔,一方面产生挂球,另一方面增加了网前后压差,使胶球愈积愈多。冷却水成份还随季节不同而变化,水中含有的可溶性物质有时会产生沉淀,并在冷却管内结成硬垢。

循环水量及其出入口压差当循环水量及其出入口压差小时,会引起胶球通过凝汽器冷却管困难,堵在管内,此种情况多发生在冬季运行的机组中。

运行管理胶球连续清洗的成败与是否遵守运行规程有直接关系。比如凝汽器的逆洗和管道的冲洗、投球和收球时间的控制、球循环泵的运行和事故的处理、循环水量和流速的控制、调整等。有的电厂没有操作规程或不按规定进行定期反冲洗,甚至将上网板焊死不能反冲洗。

胶球清洗装置经调试收球率达到规定要求后,由于部分电厂没有配备专人负责,且运行无规章制度可循,较长时间不投运,投运前没有对凝汽器及铜管进行清理,以致胶球进入铜管时,被堵在里面,使胶球收球不高,清洗效果不佳。胶球清洗装置缺少日常维护,发现问题不及时处理,没有随机组检修而同时进行检修。

改进措施由于影响胶球清洗装置收球率的因素较多,当运行及调试时,如发现收球率降低,应分析原因,采取相应措施,确保胶球清洗装置系统安全、可靠运行。

选择技术先进、质量可靠的产品用户可根据循环水类型、流速及安装位置,选择设计先进、质量可靠的胶球清洗装置,包括收球网、胶球泵、分配器、装球室、二次滤网等设备。对已运行一段时间的收球网,如发现有跑球现象,要及时调节电动执行机构与网轴之间的调整螺杆,消除网板与筒壁之间的间隙。

优化结构:

正确设计与安装收球网目前广泛使用的有活动栅格分流型(SF型)、活动栅格漏斗型(SL型)、活动栅格单板型(SD型)。这些收球网具有设计合理、结构简单紧凑、操作维护方便、灵活性强、适应不同运行工况不同地区使用、运行水阻小等优点。收球网安装位置要考虑操作维护方便、管道系统布置简单、短直,接头弯头数尽可能少。收球网板的顶部间隙及侧板与壳体间隙通过加焊板条予以消除,避免跑球。网板底部已有变形,其结构适当改造,加强其刚性,并使之与收球网壳体贴合良好。在收球网上方加装涡流板,使循环水自上而下形成涡流,保证了胶球顺利进入下方箱收球网管,防止收球网贴球。

优化管道结构对管道进行了全面改进,力求弯道少、弯曲半径大、过渡圆滑,胶球运行阻力小。对法兰垫片进行检查,保证其内径小于法兰内径3~5mm。尽量减少胶球泵入口管弯头,增大弯头的直径。必须有弯头的,其弯曲半径应大于管径的4倍,以减少泵的入口阻力。

正确安装胶球泵安装时,应能保证运行时不发生气蚀。在直流供水的冷却水系统中,胶球泵的安装位置应低于收球网网底位置,以便使胶球泵有一较大的倒灌高度,即吸上真空度。目前供选用的胶球泵的允许吸上真空高度都在60~70kpa。

其他方面将易于生锈腐蚀的镀锌铁丝网改为不锈钢网,减小一次网孔径。将所有循环泵入口竖井盖板孔洞封闭,对预留口加装不锈钢网活动盖板,有效地防止了收球网被杂物堵塞的可能。

加强循环水过滤工作,保持循环水量及进出口压差有效地投用加氯系统,尽量减少微生物及菌类在水室及冷却管内的滋生。合理调节循环泵及阀门的运行方式,保证循环水的正常压力及流速。特别是循环水流量最好保持在设计值,偏差不大于20%,因为只有流速达到一定值时胶球才能被顺利通过冷却管,流速过高则可能造成局部积球。国外清洗系统中为防止地表水中悬浮物或贝介之类的生物堵塞冷却管,在冷却水进口处加装滤网。我国有些胶球清洗装置系统中有二次滤网,但在冷却水进口处加滤网则鲜见。

改造凝汽器由于现场空间有限,不可能在收球网上方留出相当的直管段,因此,在凝汽器出水弯管段中水平焊接一不锈钢折流板。该折流板位于弯管段中心线处,将循环水流一分为二,用以规整弯管内循环水流,使循环水能够均匀地流经收球网,以利于胶球收集。

在凝汽器入口水室死角加装导流板,以防止管道堵球及水室死角滞球现象。而针对导流板存在的滞球和积球问题,对导流板作了相应的改进,严格控制导流板尺寸和与收球网板间的位置,使胶球能够顺利地通过导流板引导至出球口。

加强运行管理编制胶球清洗操作规程,严格按操作程序执行;加强运行技术技能培训,提高运行人员操作能力;加强对运行参数的监督,如凝汽器的端差、真空度等应每隔一段时间进行比较对照,以便及早发觉运行条件发生的变化,并采取相应对策。在使用胶球清洗装置时,应严格按照制造厂家提供的操作和调试步骤进行。