- 暂时还没有文章

汽轮机管式冷油器常作为润滑系统的主要附件,特别是在水轮发电机组中应用极为普遍,是轴承润滑油系统中的一个必不可少的部件。汽轮机管式冷油器设计计算的精确度将直接影响到轴承的运行性能。介绍了一套精确的汽轮机管式冷油器计算方法,该计算方法有效克服了以往传统估算中误差大的缺陷,此计算将为其它汽轮机管式冷油器的计算提供了一个有效参考,本计算具有一定的推广应用性。

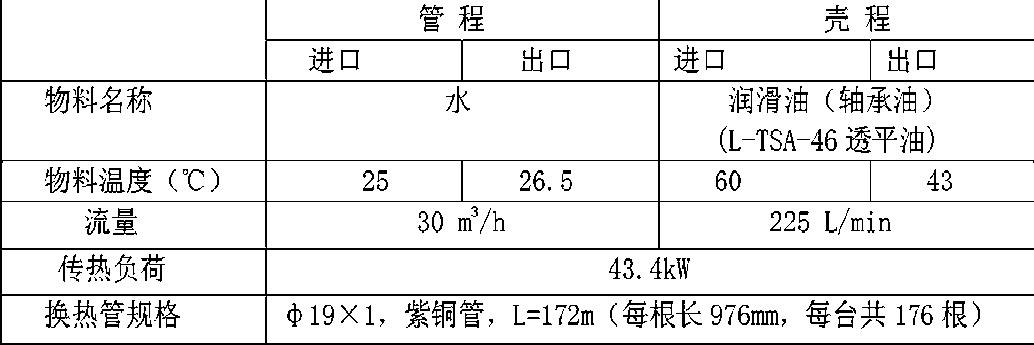

轴承润滑油系统中汽轮机管式冷油器的主要数据及其来源总损耗:N(kW),可根据轴承润滑计算求得。换热面积:A(m2),可根据总损耗计算求得。

总油量:Q(L/min),可根据轴承润滑计算求得。

冷却水进水温度:t1(℃),可根据用户提供的数据(一般水电站取25℃~28℃)。

冷却水出水温度:t2(℃),根据汽轮机管式冷油器计算得出(估算时一般取进水温度升高2℃~4℃)。

润滑油的牌号:可根据轴承润滑计算确定的使用润滑油的牌号(一般取L-TSA-32或L-TSA-46)

进油温度:t3(℃),可根据轴承润滑计算求得(可较轴承润滑计算求得的轴承出口油温低1℃~2℃)。

出油温度:t4(℃),为轴承润滑计算确定的轴承进口油温。

汽轮机管式冷油器的传统估算方法举例

换热面积: m2

式中:k:——汽轮机管式冷油器传热系数(W/cm2.K)

管式:100W/cm2.K~150W/cm2.K板式:200W/cm2.K~500W/cm2.Kt1:为进水温度25℃

t2:为出水温度27.0℃(估算)t3:为进油温度60℃

t4:为出油温度43℃

则该汽轮机管式冷油器所需紫铜管:A/(×0.019)=17.02/(×0.019)

=285.1m

故此传统计算方法误差较大。

汽轮机管式冷油器的精确计算方法

由于上述列举的传统估算方法存在很大出入,给我们的设计工作带来许多不必要的麻烦。往往在同样工况条件下,由于采用不同的传统估算方法,计算结果不同。汽轮机管式冷油器的设计差别很大,给人以误导和不解。同时,在上述二种传统估算方法中,缺乏对润滑油的牌号、油量、水量、油温、水温等的严密计算关系,更令人怀疑其精确性。更为甚者,由于计算的不当,或造成轴瓦温度过高而引起机组不能稳定运行;或造成原材料不必要的浪费。我们经过仔细地分析研究,总结出了一套精确的汽轮机管式冷油器计算方法,并编制相应的计算程序,大大节约了计算时间,同时,既节约成本,同时又确保冷却效果。以利于设计时借鉴。

3.1设计条件

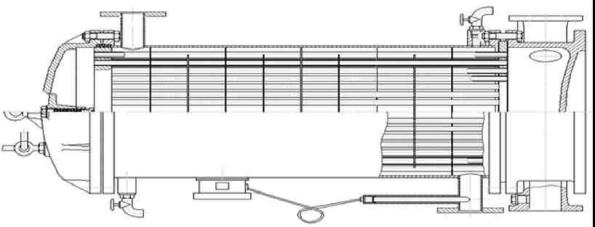

汽轮机管式冷油器结构示意图

3.2查得的物性数据

①润滑油在平均温度 51.5℃下的物性数据:

运动黏度:

密度:

导热系数:℃

定压比热容:℃)

3.3传热工艺计算

②总换热量Q的计算

③水在平均温度 下的物性数据:运动黏度: m2/s

密度:

导热系数:

定压比热容:

普朗特准则数:Pr=6.0304

冷却水温升

(18)汽轮机管式冷油器的冷却面积:3.5初选汽轮机管式冷油器参数

已知: 的管子,估算管子根数工业技术

式中:水流量冷却水出水温度:t2=t1+ t=25+3.1257=28.1257℃

3.4换热面积计算

(1)对数平均温差的计算

(2)油的流速取:Vy=1m/s

(3)油的雷诺数:(4)油的导温系数:

(5)油的普朗特准则数:

(6)系数B=E×C× =0.27×1.13×0.98=0.301634

式中:E=0.27, =0.98

C=1+0.1×t/di=1+0.1×0.025/0.019=1.13

冷却管节距:t=25mm冷却管外径:di=19mm冷却管内径:do=17mm(7)油对管子的放热系数

(8)油侧热阻

(9)油经过管壁的热阻

(10)管内水流速取:Vc=1m/s(11)管内水的雷诺数:

(12)水的努塞尔准则数:

(13)水的放热系数:

(14)水的热阻:

(15)总热阻:

(16)从油到水的传热系数:

(17)考虑到污垢影响后的传热系数:可得:根

将管数圆整到n=176根,双管程,壳体内径为Di=410㎜实际换热面积为:

3.6汽轮机管式冷油器的校核

①换热余量:

②管内水的流速:式中:

③油的流速:

式中:壳程流通截面积:

壳内油流程数

从精确的汽轮机管式冷油器计算方法分析,换热有一定的余量,该方法有效克服了以往传统估算中误差大的缺陷,使轴承的稳定运行得到了有效的保障。该计算方法通过编制相应的计算程序,同时,大大节约了计算时间,以利于设计时借鉴。

该汽轮机管式冷油器已经过多个电站的实际使用,均能满足要求。今后设计该类型汽轮机管式冷油器,若换热容量增加时,可适当提高冷却管数量及冷却水量。此计算方法符合实际,具有较大的参考价值。