- 暂时还没有文章

汽轮机胶球清洗系统冷油器达不到换热效果原因分析,结合新设计汽轮机冷油器部分结构和尺寸的改变,从壳程流体压力变化和管外传热系数两方面对新汽轮机冷油器换热效果降低进行详尽的分析,找出了换热效果下降的原因并制订修复方案。

化工公司汽机车间的汽轮机冷油器是主机厂设计加工的配套设备,其规格为φ482×8×2235mm(φ482为设备内径),壳程筒体采用碳钢,上、下管箱采用铸件。该设备已累计运行14年,换热效果较好。但由于投运时间较长,需加工备件以供更换。而采用公司自行设计和加工备件的汽轮机冷油器,在投运后其换热未能达到预期效果,不能满足生产要求。

1、情况简介

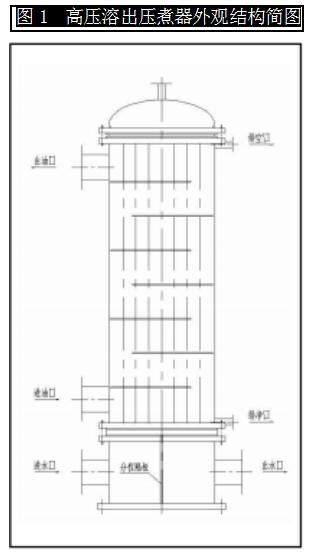

该汽轮机冷油器属于立式可抽芯填料函式换热器(见图1), 换热管与管板间采用胀焊并用结构连接;下管箱用分程隔板一分为二将冷凝水分为进水和出水两部分的双管程结构。

换热管与管板间采用胀焊并用结构连接;下管箱用分程隔板一分为二将冷凝水分为进水和出水两部分的双管程结构。

我公司根据旧汽轮机冷油器的安装尺寸和装配图的图面工艺参数,按现行GB151-1999《管壳式换热器》标准进行了汽轮机冷油器套改设计。从材料的角度考虑,将上、下管箱由铸铁件改为焊接件;从封头和设备法兰的供货难易考虑,将设备的公称直径由DN482改为DN500,弓形折流板和壳体内壁之间的间隙根据使用单位要求(清洗时抽换管芯方便)取值为4mm,其余均按现行换热器设计标准进行设计。

在对旧汽轮机冷油器的拆除清洗时进行测绘,发现其部分结构和尺寸的取值和加工均高于现行标准,如壳体内壁进行了精加工、折流板缺口高仅约为86mm、折流板和壳体内壁间隙仅约为1mm,管束外圆与壳体内壁间隙仅约为8mm。

将新、旧汽轮机冷油器进行比较,存在以下变动:筒体内径由φ482改为φ500造成管束外圆与壳体内壁间隙由8mm增加到17mm;折流板缺口高度由86mm增加到106mm;折流板和壳体内壁之间的间隙由约1mm增加到4mm。

2、问题分析

新设计汽轮机冷油器的运行工况与旧汽轮机冷油器一致,其管、壳程流体介质、流量以及进口温度均相同,但壳程介质出口温度较旧汽轮机冷油器高,未达到预期换热效果,同时测得新汽轮机冷油器的壳程压力降较旧汽轮机冷油器更小。从换热效果和壳程压力降的变化这两个现象考虑,其原因可能是:换热面积减小、换热管导热系数降低、传热系数降低、壳程出现短路或泄漏量增加等。

新设计的汽轮机冷油器与原设备相比较:换热管布置方式及尺寸未变,均为正三角形布置且管心距相同;换热面积未变,均为38m2;换热管材质未变,仍采用HT70-1(黄铜管);折流板的间距未变;改变的只有壳体内径增大,折流板缺口高度增大,折流板和壳体内壁间隙增大等三个部分。下面结合这三方面的改变,从壳程流体的压力降变化和管外传热系数的角度进行分析。

2.1壳程压力降变化分析

壳程设置折流板的主要作用是引导壳侧流体横向流过管束,这样可以提高壳侧流体的湍流度,但实际并不能完全达到该目的。虽然管束本身为直管,但流体在壳程内的流动却非常复杂。而且由于加工、装配和管束布置的限制,不可避免地在管束与壳体内壁之间、折流板管孔与换热管之间、折流板外缘与壳体内壁之间形成一定的间隙,使一部分流体没有横向流过管束,而从低阻力的其它旁路流道流过,因而产生泄漏和旁流。这种泄漏和旁流一方面使壳侧的总压降减小,另一方面也使壳侧实际参与换热的流体量减少,削弱了实际换热器的换热能力。近年来国内外针对泄漏和旁流的影响进行了较多研究,取得了较好的进展,其中流路分析法是解决有折流板的管壳式换热器壳程压力降和给热的新方法。

流路分析法是按流体的实际分布情况来分析问题的,其所用的物理模型为Tinker模型,如图2所示。Tinker模型把有折流板的壳程流体的流动根据流过壳侧通道时流阻的不同分为A、B、C、E、F等五个流路,其中A——管壁和折流板管孔之间的间隙形成的小孔的泄漏流。这股流动由折流板侧的压差造成。由于环形间隙内的传热系数非常高,这股流动对传热是有利的。B——错流流路,即横掠管束的流动。这股流动被认为是对传热和压降来说有效的,我们希望大部分流动为流路B。C——管束外围和壳体内壁之间间隙内的管束旁路流,在连续的折流板缺口流动。这股流动只有当在接近管束周围与管壁接触时才有一点传热效果。E——折流板边缘和壳体内壁之间的泄漏流。这股流动的传热效果差,尤其是层流,因为没有流体与管壁接触。F——由于管程分隔所少排的管子而形成的流道中的旁路流。这股流动因为流动时接触的单位体积的管子传热面积比A少,所以比流路A的传热效果差,但比流路C的略好。

各流路占总流动的流动分率见表1所示。为了增加横掠流B的流动分率,提高传热效果,必须尽量减少各旁路流、泄漏流。

根据流路分析法可知,A、B、C、E、F五个流路对换热器壳程压力降和给热均有较大影响。我公司自行设计的汽轮机冷油器与原设计相比较,仅有壳体直径和折流板直径及缺口高度变化较大,布管结构等基本未发生变化,因此可确定是五流路中C、E流路的改变对新设计换热器换热效果下降的影响较大。在实际测的新设计汽轮机冷油器的压力降小于旧汽轮机冷油器的压力降也说明了这一点。因此,从壳程压力降变化的角度分析,要改善新设计汽轮机冷油器的换热效果应从C、E流路泄漏量增大这两方面来解决。

2.2汽轮机冷油器管外传热系数的计算分析

从管外传热系数来考虑,当换热器壳程有折流板时,传热系数的计算随折流板的形式而异。该汽轮机冷油器采用弓形折流板,其介质为46#机油,雷诺常数Re满足102~6×104的要求,故其管外传热系数应按下式计算:式中:λ——流体导热系数,W/(m·℃);——换热管外径,m;——列管式换热器壳程流体通道的当量直径,m;ωμ——按壳程流道截面φμ计算的流速;γ——流体的平均密度,kg/m3;μ——流体主体粘度,Pa·s;χπ——流体定压比热容,J/(kg·℃);μΩ——管壁平均温度下流体的粘度,Pa·s根据新、旧汽轮机冷油器结构尺寸的改变,可以确定新、旧汽轮机冷油器管外传热系数α的变化与λ、δο、γ、χπ、μ、μ/μΩ无关,故其中:式中:Δt——壳体内径,m;NT——换热管数目;故d.CD又而φ1——流体横过管束时流道截面积,η为折流板间距,τ为换热管间距,故φ2——弓形折流板缺口处截面积,而6-si6随折流板缺口高度ηδ或Δt的增大(为折流板缺口中心角)而增大,故从管外传热系数的角度分析可知,新设计换热器的折流板缺口高度和壳体内径的增大是其管外传热系数变动较大(减小)的主要原因,要解决新设计汽轮机冷油器换热效果的问题,应从这两方面着手。

根据以上壳程压力降变化和管外传热系数两方面的分析可以得知,新汽轮机冷油器达不到换热效果的主要原因应该是:

①新汽轮机冷油器壳体内径和折流板缺口高度增大使流体横过管束时流道截面积φ1与弓形折流板缺口处截面积φ2增大;

②新汽轮机冷油器的管束外围和壳体内壁之间的间隙增大造成X流路泄漏量增大;

③新汽轮机冷油器的折流板边缘和壳体内壁之间的间隙增大造成E流路泄漏量增大。

3、问题解决

根据以上分析新汽轮机冷油器达不到换热效果是因增大壳体内径、折流板缺口高度、折流板和壳体内壁之间的间隙等因素所致,故汽轮机冷油器的修复应从以上三方面入手。但是由于制造组装好后的汽轮机冷油器壳体内径、折流板缺口高度均无法改变,所以修复方案只能从减少壳程流体的泄漏和旁流这方面来制订。

3.1减少管束外围和壳体内壁之间的旁路流C

如表1所示,旁路流C的流动分率可达35%。对于可抽式管束,特别是当管束和壳体的直径间隙超过大约30mm(新汽轮机冷油器为34mm)时,旁路流C将是影响换热器壳侧传热效果的主要因数。

结合汽轮机冷油器的实际结构情况,在两折流板之间增设防旁流挡板,使大部分旁流流体转折进入管束,以减少绕过管束外围流动的旁路流C,从而增加横流穿过管束的流路。

3.2减少折流板边缘和壳体内壁之间的泄漏流E

在满足换热器的制造要求时,折流板外径与壳体内径之间的间隙应力求小,从而使得泄漏流E少。

新设计时为了满足使用单位设备维护清洗方便的要求,将折流板和壳体内壁之间按标准取大值,较原设备增大较多。为了降低E流路的短路情况,减小折流板和壳体内壁之间的流通面积,在折流板和壳体内壁之间加焊φ2焊条,达到减小折流板和壳体内壁之间间隙的目的。

我公司动力分公司汽机车间使用新设计制造的汽轮机冷油器达不到旧汽轮机冷油器换热效果,经过分析说明换热器的性能与其结构尺寸联系非常密切,一旦部分结构尺寸发生变化,其换热效果可能大大降低。因此要求我们在以后的管壳式换热器设计中,一定要注意以下几方面的问题:

α、新设计换热器时,必须严格执行标准的规定,特别是相关零部件的尺寸公差。

β、弓形折流板缺口高度对错流管束的传热和压降影响很大,佳为20%壳体内直径,此时单位压降下的传热系数高,缺口过大或过小都会降低管束的传热性能。

χ、对于可抽式管束,特别是当管束和壳体的直径间隙超过30mm时,须增设防旁流挡板。

δ、管程分隔形成的通道与折流板缺口相垂直时,应增设挡管(又叫假管)。

ε、换热器套改设计时,原则上应保持原设计的结构及尺寸;若需变动,应按实际情况进行传热校核计算。

φ、在新设计换热器时,若实际结构及尺寸偏离计算公式的假设条件较大时,应按实际情况确定壳程流道流速,并以此进行传热计算。