- 暂时还没有文章

汽轮机冷油器泄漏原因分析

自2004年2月投产到2006年6月期间汽轮机冷油器铜管发生了多次泄漏。为此,从铜管材质、冷却水水质、汽轮机油油质、停(备)用方式等方面进行了一系列的分析,找出了铜管腐蚀、泄漏的主要原因:(1)冷油器管材不适宜冷却水水质,(2)停(备)用方式不当。为此,将汽轮机冷油器管材BFe10-1-1更换为不锈钢管,并改变停(备)用方式,使问题得以解决。

2×135MW机组各安装了3台YL-80-5型汽轮机冷油器,冷却面积为80m2,冷却水流量为250t/h。冷油器铜管型号为BFe10-1-1,即B10铜管,规格为d15mm×1mm,冷却水为凝汽器用循环冷却水,运行中水侧阻力为0.017MPa,油侧阻力为0.07MPa,出口油温控制在38℃~42℃。正常情况下,1号机组冷油器2组运行,1组备用,其中2号、3号冷油器停(备)用的次数较多。2号机组为了控制油温,经常是同时投入3组冷油器。

1、汽轮机冷油器存在的问题

投产两年多以来,1号、2号机组汽轮机冷油器分别泄漏6次和2次,共计堵管11根。通过查漏及检查发现泄漏位置都在铜管上,泄漏的冷油器铜管内壁干净,无结垢和污泥附着,具体见表1。

2、泄漏原因分析

汽轮机冷油器泄漏,漏入循环水中的汽轮机油会对环境和循环水造成污染。为了查清冷油器泄漏原因,发电公司对冷油器铜管材质、冷却水水质、汽轮机油油质、停备用方式等进行了一系列的分析。

2.1铜管材质

汽轮机冷油器使用的B10铜管金属成分除铜以外还有9.0%~11.0%的镍和钴、0.5%~1.0%的锰、1.0%~1.5%的铁。B10铜管耐氨蚀较黄铜好(次于BFe30-1-1管),但在污染的水中尤其是在含硫化物的水中,易产生点蚀,且耐磨蚀性能不佳。汽轮机冷油器投入使用前的探伤检查和水压试验合格。

2.2冷却水水质

冷油器的冷却水为凝汽器循环冷却水(表2)。江水经斜管沉淀池沉淀处理后作为循环冷却水的补水。由表2可见,冷油器冷却水中除硫离子含量较高、CODMn略有超标外其它指标均在允许范围内。同时,用碘量法测得斜管沉淀池进水中硫离子含量在(0.27~0.52)mg/L。

正常情况下,清洁水中硫离子含量极少,一般水质全分析中不对硫离子进行化验。取水水源上游印染厂排出的废水中含有大量芳香族化合物磺酸钠盐(-SO3Na),它是造成斜管沉淀池进水硫离子偏高的原因。水中的硫化物会使铜管点腐蚀加剧,这种腐蚀比较隐蔽,但危害较大。因为其腐蚀部位的尺寸很小,腐蚀坑往往只有(1~2)mm,但腐蚀速度很快,可以在相当短的时间内就使冷油器管壁穿孔。并且,冷油器铜管在运行初期没有镀膜,初期腐蚀速度更快。因此,认为冷油器冷却水中含量较高的硫离子是造成冷油器腐蚀泄漏的原因之一。

表2循环冷却水水质

项目允许值运行水质

悬浮物/mg·L-1≤208~16

溶解固形物/mg·L-1≤1000380~570

pH值7.0~9.28.2~8.5

电导率/μS·cm-1≤1000300~400

甲基橙碱度/mmol·L-1≤500150~200

Ca2+/mmol·L-10.3~2.00.6~1.0

硬度/mmol·L-11.5~4.01.5~2.8

总铁/mg·L-1<0.50.1~0.2

氯离子/mg·L-1≤30025~32

硫酸根/mg·L-1≤120020~30

硫离子/mg·L-1<0.020.82~1.20

CODMn/mg·L-1<42.5~4.6

全硅/mg·L-1≤17530~50

总磷/mg·L-10.5~2.00.8~1.5

游离氯/mg·L-10.5~1.00.5~1.0

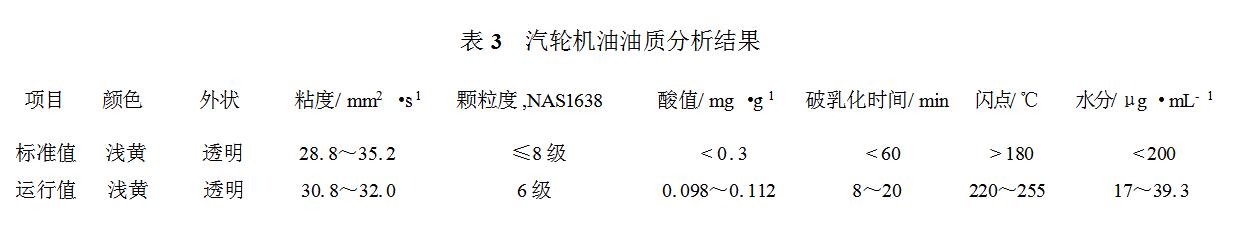

2.3汽轮机油油质

为了确定汽轮机油是否对冷油器铜管造成腐蚀,对汽轮机油相关项目进行了化验(表3)。由表3可见,汽轮机油油质符合GB/T7596-2000《电厂用运行中汽轮机油质量标准》要求。除对上述指标进行分析外,发电公司还对汽轮机油进行了液相锈蚀试验。将B10铜管试样浸入汽轮机油中,置于100℃±2℃的恒温箱内,保持3h。取出观察铜管试样,无腐蚀痕迹,无有色斑点,说明汽轮机油油质合格,不是造成冷油器铜管泄漏的原因。

2.4停(备)用方式

发电公司汽轮机冷油器在无泄漏的情况下停(备)用的方式是:(1)打开冷油器进油阀;(2)关闭冷油器出油阀;(3)关闭冷油器进水阀;(4)关闭冷油器出水阀。

在这种停(备)用方式下,备用冷油器中的冷却水完全与大气隔绝,水中的溶解氧慢慢被微生物消耗,在没有氧气或较少氧气的环境中,水中的厌氧菌会发生厌氧分解,其中以硫酸盐还原菌危害大。水中的亚硫酸盐、硫酸盐被硫酸盐还原菌还原:SO-+6e-+6H+→S2-+3H2O,反应产生了更多的硫化物,从而使铜管产生更严重的点蚀。

另外,汽轮机冷油器中的冷却水停止流动后,冷却水中的泥沙、水生物、粘泥、水垢等就会沉积并附着在铜管内壁,形成疏松沉积物。在沉积部位铜管表面供氧不充分,表面的钝化膜破坏后不能自动修复而形成腐蚀源,造成此部位的电位较未发生腐蚀的部位低,从而形成了大阴极小阳极的腐蚀电池,并加速了此部位的腐蚀,形成了恶性循环,使有沉积物的部位很快腐蚀穿孔。冷油器停(备)用方式引起的微生物腐蚀及沉积物下腐蚀是冷油器泄漏的另一原因。

3、防止汽轮机冷油器泄漏的措施

3.1汽轮机冷油器管更换为不锈钢管

近年来,不锈钢管在电厂设备广泛应用,根据国际镍公司的资料介绍,在237座用淡水冷却的火电厂中,使用海军铜管占44%,不锈钢管占42%,其它占14%。

不锈钢管具有优异的抗硫离子腐蚀和抗磨蚀性能,并能较好的抗污染,这是B10铜管所缺乏的。文献[2]认为,B10等铜合金管只适用于清洁的水:S2<0.02mg/L,NH3<1mg/L,O2>4mg/L,CODMn<4mg/L。当水质长期遭受污染而又无法改善时,宜选择不锈钢管或钛管。

另外,不锈钢管较铜管还有以下优点:

(1)不锈钢管强度大于铜管,抗冲击能力强;

(2)不锈钢管的弹性模量、惯性矩和振动阻尼均优于铜管,在相同条件下其抗拉强度、抗振动特性优于铜管;

(3)不锈钢管抗结垢能力强,因为污垢层与不锈钢的热胀系数差别很大,当受热时,由于曲率变化不等污垢层会自动脱落。

虽然不锈钢管的导热系数比铜管低,但不锈钢管管壁光洁度好,清洁系数高,且管壁厚度较铜管薄,所以采用不锈钢管不会影响冷油器的换热效果。

相对于铜管,不锈钢管主要缺点是氯离子易对不锈钢产生点蚀。由于发电公司汽轮机冷油器冷却水中氯离子含量在50mg/L以内,远小于200mg/L的限制,所以可以选用不锈钢管。表4列出了各国常用不锈钢管适用的水质条件。

根据以上分析及大量凝汽器铜管、冷油器铜管更换为不锈钢管后成功使用的经验,发电公司决定将冷油器管更换为不锈钢管。

3.2改进冷油器停(备)用方式

1号机2号汽轮机冷油器泄漏是在2005年10月7日~2006年3月21日停(备)用过程中出现的,1号机3号冷油器的两次泄漏都出现在2006年3月21日~2006年6月5日停(备)用阶段,说明冷油器停运后,在备用过程中铜管内积水产生了腐蚀速度较快的微生物腐蚀和沉积物下腐蚀。因此,改进冷油器停备用方式,做好停(备)用期间的防腐也是解决泄漏的措施之一。

给出了停用汽轮机冷油器的防锈蚀方法:与循环水接触的换热器停用防锈蚀方法参见凝汽器水侧的停用防锈蚀方法。对凝汽器水侧停用保护的要求是:凝汽器停用3天以内,循环水侧应保持运行状态;停用3天以上时,应将凝汽器排空,清理附着物,并保持通风干燥状态。

汽轮机冷油器与凝汽器的结构和运行方式有所区别,如:机组运行中,备用汽轮机冷油器随时需处于完好备用状态,不可能将汽轮机冷油器的人孔打开通风。因此,将停(备)用方式改变为:进水阀开启,出水阀开启,进油阀开启,出油阀关闭;同时,尽可能减少汽轮机冷油器停(备)用的时间。采用这种停(备)用方式后,备用冷油器中的冷却水保持流动状态,有效减缓了铜管腐蚀速度,一年来冷油器未因停(备)用出现过泄漏。

发电公司汽轮机冷油器铜管发生泄漏的主要原因是冷油器管材不适宜冷却水水质,且汽轮机冷油器停(备)用方式不恰当。采取有针对性的措施后,问题得以解决。电厂中还有较多类似的冷油器,如引风机、送风机、灰渣泵偶合器的冷油器等,冷却原理和系统结构与汽轮机冷油器相似,本文提到的几点原因可以作为今后防腐防漏的参考。