- 暂时还没有文章

凝汽器胶球清洗装置系统有效的改进措施

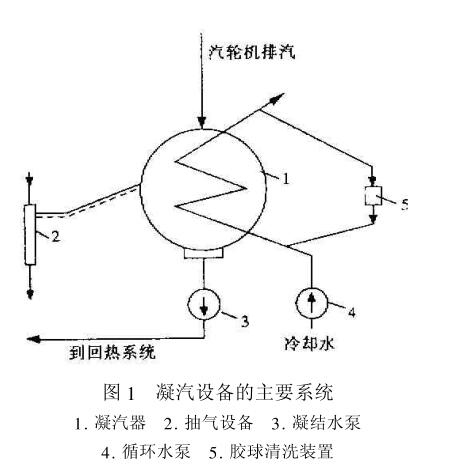

从上个世纪80年代以来,凝汽器胶球清洗装置系统已在我国火力发电厂普遍存在。凝

汽器是将汽轮机的排汽变为凝结水的换热设

备。它是电站设备中汽轮机的最大一个辅

机。凝汽器的前、后水室和胶球清洗装置构

成为凝汽器胶球清洗系统。胶球清洗装置由

胶球泵、装球室、收球网和管道及其附件组

成。该系统的功用是:用胶球清洗凝汽器冷

却管内壁的污垢,以保证凝汽器有高的换热

效率,使凝汽器保持汽轮机经济运行所必需

的真空,从而保证整个热力系统的高效,提

高机组的出力。

胶球清洗装置已成为凝汽器

不可缺少的辅助设备(图1)。

根据国内外电厂运行经验统计得知,火

电机组正确使用凝汽器胶球清洗系统可提高.

机组出力1%~3%。以2台300MW机组为

例,按年平均运行6,000h,平均负荷为

75%额定功率,每度电0.2元计算,若有

1%的出力提高,则1年增加收益为:

2x300000x6000x75%X0.2X1%=

540000元/年

足见经济效益是可观的。

下面谨对凝汽器胶球清洗装置系统的几个主

要问题略论之。

2

、收球率

装球室内的胶球,由胶球泵输送,从凝

汽器进水管加入,随循环水流动,在凝汽器

前、后水室压差作用下,胶球流经冷却管,

擦洗管子内壁,同时胶球前面形成喷射水

流,清除泥沙、藻类和杂物等污垢,最后经

循环水排水管上的收球网收集,返回胶球泵。入口。在清洗过程中,如此循环,胶球反复

擦洗冷却管。一旦清洗周期结束,胶球被收

集在装球室内。历来收球率作为衡量胶球清

洗系统的重要性能指标,为电厂所认同。

收球率高低定级尚无行业标准,笔者根

据电厂运行有关资料,结合国产设备当今的

水平,建议划定为:优:>95%;良:=

85%~95%;不合格:<85%。

据有关报告资料可知,目前华东电网大

机组.上配备的胶球清洗装置收球率在90%

以上的仅占25% (其中包括进口设备);平

均收球率仅53%的占42%;完全不能使用

的占33%。

影响收球率的因素是多方面的,诸如胶

球质量、各部件的选型及其内部关键零件的

装配尺寸、输球管路及其附件设计是否合

理、循环水的水质、循环水的参数、凝汽器

水室的结构以及运行方式等。笔者对湖北鄂

州电厂、四川广安电厂和湖南湘潭电厂的投

球运行情况进行综合分析、验证得出:胶球

质量是影响收球率最主要的因素。

3

、胶球

胶球是清洗冷却管的直接作用物,它的

优劣直接影响收球率和清洗效果,即胶球清.

洗装置的性能。胶球分为硬球和软球两种。

前者已少见,而属于后者的海绵橡胶球是当

今国内外电厂中使用最为普遍的一种,国内

已有多个制造这种球的厂家,但产品质量均

未过关,究其原因是:不讲究质料配方;密.

度偏小;硬度不合适;易膨胀;制造工艺粗

糙;同一批球的尺寸误差很大;品种单- -,

根本无法满足使用要求。

鄂州电厂、广安电厂和湘潭电厂的2x

300MW火电机组的凝汽器都是东方汽轮机.

厂设计制造的,且所使用的胶球清洗装置也

都是国内同一家电力设备厂供的货,胶球也橡胶球,经抽检测量发现干态标称名义直径

为φ25的球,实测最大为φ23.1,胶球浸泡

在水中3昼夜后,球仍然全部漂浮在水面

上。可见这种球的吸水性很差,低于水的密

度,这样的球不可能进入位于中下部的冷却

管内,因此,绝大部分的管子得不到清洗。

因球小,清洗的效果也不会好。使用这种质

量的球,收球率之低就可想而知了。鄂州电

厂投用这种球的最高收球率为17%,广安.

电厂和湘潭电厂使用同样的胶球,收球率不.

到1%。就在上述3个电厂的相同条件下,

投用德国造的海绵胶球,一次收球率分别达

到99.5%、65%、88.25%。后来,广安电

厂加长收球时间,收球率达到90%以上。

事实说明,国产胶球确实还未能达到使用要

求。

海绵橡胶球的湿态直径应比冷却管的内

孔直径大1 ~ 2mm,胶球浸水后胀大则直径

难以控制,过小无清洗作用,过大则堵管。

球的膨胀量要控制在0~0.5mm。胶球的密

度应控制在一细小范围内(即密度为1.00

~1.18g/cm3),使水深数米的不同水位高度

均分布有球,使得密度较小的球能达到顶部

的管子,密度较大的球则清洗中下部的管

子。胶球的硬度也要作为一个参数指标加以

重视。这就要求橡胶、海绵等的成份含量应

有优化配方,并经实验确定。现有国产胶球

的橡胶含量偏高,且胶球表面覆盖着- -层橡

胶薄膜,水难以浸入球内。总之,国产胶球

应在以上几方面加以深入细致的研究和测

试,以便制造出适合于不同水质、不同管材

和不同工作参数的各种品种的合格胶球。

4

、设备

4.1

收球网

收球网是胶球清洗装置中回收胶球的关

键部件,它应设计成能够确保不失球的同

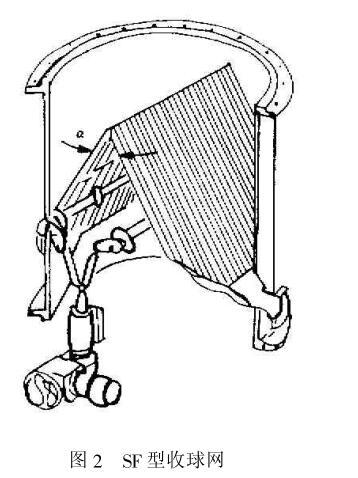

球管。国产设备几经改型,现在大功率机组

中用得最多的是两块格栅网板成“八”形设

计的SF型,即第三代收球网。它比成“V”

形设计的SL型收球网优越。运行时,两块

网板下端应与收球网筒体内壁贴紧,同时两

块网板上端接合缝距不得大于7mm,这两点

应作为设备制造厂家出厂前装配调试的保证

项。鄂州电厂发现其2#机一台收球网的网

板接合缝距约有50mm,是胶球直径的近两

倍,该处成了失球的大“漏洞”(图2)。

网板的材料应选用抗腐蚀和抗磨蚀能力

强的不锈钢,如用于江水、河水的材质宜选

用1Cr18 Ni9 Ti。 若采用铬不锈钢( 1Cr13),

则使用寿命难以达到30年。

格栅距的大小和格栅迎水角度必须适应

不同的水流、水速,设计中还应考虑共振因

素。应避免采用焊接制作的格栅,因为它在

水流长期冲刷下易变形腐蚀,而用手工固定

的格栅有着很强的稳定性,不易变形腐蚀。

收球网进出水侧应装设压力表计,显示

出压差的大小,用来判断网板的洁净程度,

及时进行反洗,确保整个设备的正常使用寿

命。电动还是手动)应灵活可靠,开关标志应正.

确无误(湘潭电厂该设备的操作标示牌上

开、关旋向标反)。

4.2

胶球泵

胶球泵是输送胶球的专用设备,应保证

胶球通过泵后不受到损坏,因此不能用普通

的化学泵替代。泵的扬程应适中,不宜过

大,也不能太小,应与循环水的参数相匹

配。

4.3

输球管路及其附件

输球管路设计中应尽量减少90°弯转,

以减少胶球进行的路程和阻力。阀门的设置

应合理可靠,尤其是装球室入口处应装有球

阀或单向阀片,用其防止胶球泵停转时水倒.

流而失球。湘潭电厂1#机的胶球清洗装置

取消了装球室进口前的球阀,成为胶球很难.

收回的原因之一。该厂2#机装球室底部的

切换阀因关闭不严,造成胶球从装球室底部

的放水管处排出而失球。

4.4

凝汽器水室

凝汽器前、后水室分别是胶球的集聚站

和中转站。它们的结构设计应考虑尽量消除

集球死区,除了水室设计成弧形的球、柱状

腔体外,还可采取增设弧形导流板(弧形水

室不必加导流板)和加装格栅等。

鄂州电厂凝汽器除了胶球清洗装置外,

还增加了3个电动蝶阀用来构成反冲洗装

置,因而前水室采用了长方形结构,而左右

两个后水室采用的尽管是弧形结构,但两个后水室各与φ1600的两段连通管相贯接,在

接口区形成了两个大的涡旋集球死区,大部

分胶球集聚在相贯区管里。由笔者提出增设

格栅的改进方案,并多次向厂家设计工程师

做此改进方案的说服工作,最终被工厂采

纳,并在现场付诸实施,结果消除了集球现

象,现在鄂电两台机4套胶球清洗装置的收

球率一直保持在95%以上(使用进口胶

球)。

5运行

5.1

运行方式

国内电厂凝汽器胶球清洗系统运行方式

历来采用间断运行(定期运行)。这种方式

其实不合理,其出发点无非是为了节省一点

厂用电和省下一笔胶球费用。国外机组多采

用连续运行方式,经常不断地清洗冷却管,

始终保持它的高清洁度。国内电厂还有一个

通病,机组投运初期很长时间对胶球清洗系.

统不予重视,设备闲置不用,运行数月后发

现凝汽器真空下降了,才想起投入胶球清洗

装置,不象对抽气装置那样重视,其实这是

个误区。正确做法是机组要投运时,随即就应投入胶球清洗装置,不要等到管板上管孔

集上杂物,冷却管积垢严重才清洗,否则,

胶球难以进入管内,或胶球堵管,使收球率

很低。这与“不渴也要喝水”的医学道理相

类似。

另外,应经常反冲洗收球网的网板,以

减少循环水的流动阻力,减轻振动,保证收

球网安全运行。

建议当采用间断运行方式时,应每个班

投运一次,每次运行时间为30~50min。

5.2

投球量

每套胶球清洗系统使用的胶球数量一般

为单程被清洗管子数的10%~20%。以

300MW机组为例,单程冷却管数为5,600

根左右,故一次装球量以600~1200个为

宜。而有的电厂一.次装球多达2000个,

实为不妥。