- 暂时还没有文章

裏樊电厂一期工程4600MW艘自投产以来,胶球清洗,胶球清洗装置因为种种原因_直运行较少,导致机组真空和凝汽器端差都偏离设计值较多,机组运行经济世下降。经各相关部门的密切合作和有关人员的共同努力,找到了影响该系统正常运行的各方面原因,通过相应的系统改造和运行优化,保证了胶球清洗系统的正常投运,并取得了预期的经济效果。

1胶球清洗装置正常投运的节能效益

据相关资料统计,300MW机组凝汽器真空度每提高一个百分点,机组供电煤耗将下降约3g/(kW-h),而凝汽器端差每增加IT,机组供电煤耗将上升约0.9g/(kW-h)o

采用胶球清洗系统,可以实现对机组凝汽器在线清洗,及时除出聚集在凝汽器铜管表面的杂物,保持铜管表面的清洁,降低凝汽器端差,提高机组运行真空,从而提高机组运行经济性。尤其是对循环水采用开式循环的机组,胶球清洗装置更为重要。每当春季来临,水中各种浮游生物大量繁殖,凝汽器铜管表面独特的生存环境极适于这些浮游生物的生长,大量的浮游生物在此生息,导致铜管传热恶化;另外,在丰水季节,由于水中含泥沙较多,当这些携带大量泥沙的水流经凝汽器铜管时,水中的泥沙极易从水中析出并粘附在铜管表面,影响铜管传热。两者终均可导致机组端差增加、真空下降、运行经济性下降。而胶球清洗系统运行可以定期对凝汽器铜管表面进行清洗,及时清除铜管表面吸附的杂物,防止铜管表面结垢,从而提高机组运行的经济性。

2襄樊电厂胶球清洗系统概况

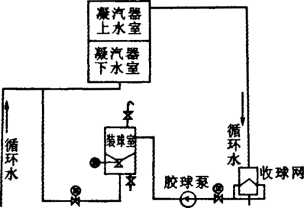

襄樊电厂一期工程4x300MW机组均安装了由国内某电力设备厂设计制造的胶球清洗系统,该系统由胶球泵、装球室、收球网及相应阀门组成,系统结构如图1所示。

图1凝汽器胶球清洗系统

胶球清洗系统设备的技术参数如表1所示。

«1胶球清洗系统的技术参数

|

机械部分 |

电动机部分 |

|

型号J25-SS-12 |

型号:Y160M—2 |

|

流量;60mMi |

额定功率:15kW |

|

扬程:12m |

额定电压:380V |

|

允许吸上真空高度:7m |

额定电流:29A |

转速:2930iAnin

该系统将装入胶球室内比重与水接近的海绵胶球送入凝汽器循环水入口,直径比凝汽器铜管略粗的胶球在循环水的带动力下,挤压变形后进入凝汽器铜管擦洗铜管表面,当胶球流出铜管时在自身弹力的作用下,突然恢复原状,如图2所示。

胶球随循环水流入循环水回水管,继而至收球网并汇集在收球网底部,然后在胶球泵作用下被送进装球室重复上述运动,达到清洁凝汽器铜管的目的。

图2胶球清洗示意图

3胶球清洗改造前的运行状况

我公司机组自投产以来多次尝试投运该系统,但由于收球率太低,有时甚至收球为零,加上该系统电动门故障率高且在市场上购买不到相应的备品,导致系统无法运行。

由于胶球清洗系统长期无法运行,使得凝汽器铜管结垢严重,机组运行真空低、端差大。2002年4月,公司4号机组因为铜管结垢严重,机组满负荷时,在两台循环水泵及两台真空泵运行的情况下,真空仍然只有-88kPa,凝汽器端差达到了18凝汽器循环水入口压力达到70kPa(正常情况下约30kPa),循环水泵出口压力达到150kPa(正常情况下约lOOkPa),循环水泵振动大,机组被迫停运。停机后检査发现凝汽器铜管内壁沉积了一层厚厚的污垢,使得凝汽器铜管通流直径由25mm下降到了10多个mm,凝汽器通流能力严重下降。经过冲洗铜管后,机组在运行单台循环水泵和单台真空泵的情况下,真空达到-93kPa,循环水入口压力下降到25kPa,循环水泵出口压力降至95kPa,循环水泵振动大得到消除。

4胶球清洗装置改造前系统运行存在的问题

为了让胶球清洗系统正常运行,经过运行、检修和生技等部门的共同努力,仔细査找,发现该系统存在以下问题。

收球网关闭不到位,导致大量的胶球漏出系统造成系统收球率低。

系统所用阀门故障率高,且在市场难以购买相应备品,导致系统可靠性低。

系统位置设计不科学,不便于运行人员操作。

系统设计不合理,不利于胶球回收。

5系统改造及运行优化方案

在全面了解系统存在的问题后,相关技术人员经过认真研究,提出了一套完整的改造方案。

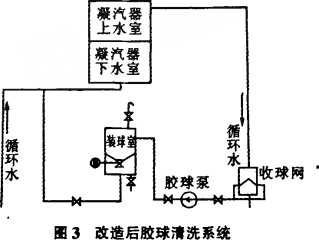

2006年下半年,公司先后安排对4台机组胶球清洗系统进行了相应改造。将胶球清洗系统由原来安装在凝汽器底部(凝汽器底部空间高度不到1.4m)移到汽机房0m凝汽器一侧,便于运行人员操作,增加了员工投运胶球清洗系统的工作热情;将原来胶球泵进出口电动门更换成普通手动阀门,提高系统可靠性;在胶球泵出口至装球室间的管道加装一个多孔阀门(①5mm),防止胶球泵停运后装球室内的胶球回流至凝汽器;对所有收球网进行全面调整并设置限位装置,确保收球网可靠关闭,提高系统运行收球率。改造后的系统如图3所示。

为了保证改造后的胶球清洗系统正常运行,发电部及时制定了科学的操作规定,逬一步规范运行人员的操作。规定要求每天白班投运胶球清洗系统,投运前确保凝汽器循环水入口压力高于25kPa,凝汽器水室充满水,新胶球运行前需要浸泡20h;每次投运胶球清洗系统时,必须清洗2h以上,收球05h以上方达到要求,每次运行后统计收球率,便于及时发现和处理系统异常。

通过上述一些有力措施,改造后的胶球清洗系统运行可靠性达到了生产要求,即每天白班均可投运,且系统收球率均在90%以上。

6胶球清洗系统投运前后机组运行经济性比较

经过改造后运行的这段时间来看,系统运行稳定,运行效果良好。系统改造前后运行的有关数据如表2所示。(以2号机组为例,其它机组情况基本相同)衰2胶球清洗系统改造前后的有关数据改造前改造后参数

95%89%87%94%92%

真空-93^6-93.18-93.12-9328-928-94.7-95.1-94.9-93.9-93.4端差142613.12118311510.911.4105967.672

经过比较,发现在胶球清洗系统正常投运后,机组运行真空较过去有明显提高,凝汽器端差大幅下降,同时胶球回收率达到了设计要求。如果按照真空每提高1kPa机组煤耗降低3g/(kW・h)、凝汽器端差每降低1幻机组煤耗降低0.91(kW・h),机组每年发电15亿kW-h计算,胶球系统正常投运后,一年可节约标煤约8000t;另外,由于胶球回收率高,耗费胶球减浅谈输电线路覆冰导致电力倒塔原因及相关建议。

通过对胶球清洗系统进行适当改造和对运行方式的优化,可以充分发挥胶球清洗系统的作用,有效降低凝汽器端差,提高机组运行真空度,节约生产成本;同时还可以改善运行人员的工作环境,增加员工的工作热情。这种工作思路值得我们在今后的工作中借鉴和推广。