- 暂时还没有文章

胶球清洗,海绵胶球收球网新工艺新装备取得突破性进展。电厂中出现收球率低的原因很多,对于胶球清洗系统有研究与应用我厂技术也提出了新技术性的突破发展。

胶球清洗,海绵胶球收球网收球率低的形态呈上升态势,胶球清洗系统备受关注。如何更好的应用新技术,我们以下做出分析。

发电厂II期2台125MW机组胶球系统历史、现状运行情况进行分析,得出该机组胶球回收率低的主要原因是收球网条栅孔通流面积不足、运行中条栅孔堵塞结垢无法清扫、下部锥角偏大,并通过在原有收球网结构基础上进行改造增大通流面积、减小下部锥角,实现运行中自清洗功能,取得较好效果。

多年以来这2台机组一直存在着胶球清洗系统收球率低,严重时,胶球根本无法正常投入。尤其是3#机组,由于胶球清洗系统长期无法正常投入,导致该机组凝汽器铜管结构严重,真空度低。为了使N125MW机组高效运行,必须从根本上解决3,、4,机组尤其是3,机组胶球清洗系统收球率低的问题。

1胶球清洗机组运行设计历史概况

1.1胶球清洗机组设计概况

1)3胶球清洗机组汽轮机为生产的N125-135/550/550-II型超高压、一次中间再热、双缸、双排汽、凝汽式汽轮机组;

2)配用N-7000-1型对分双流表面式凝汽器1台。主要性能参数:冷却面积为7000m2,冷却水量为17800t/h;

3)配备2台沈阳水泵厂生产的48SH-22型循环泵,额定流量11000t/h。夏季双机运行4台循环泵,其余季节运行3台循环泵;

4)凝汽器甲、乙两侧分别配备邯郸电力修造厂生产的4/5QX胶球泵1台,胶球清洗装置1套。

1.2胶球清洗主要存在的问题及历史状况

由于SQW型胶球回收装置在运行过程中,清洗活动部分极易卡涩,致使收球网结垢堵塞严重,运行一段时间后胶球回收率只有60%。针对这一问题,我们曾对3,机组胶球系统进行了大量整改工作。

1)针对SQW收球网下部活动栅格易卡涩现象,1995年将其拆除更换为08mm不锈钢元(间距6mm)制作的固定式收球网;

2)1997年胶球泵更换为邯郸电力修造厂生产的125SS-12型胶球泵;

3)1998年3#机组大修期间,将下部不锈钢圆锥形网更换为不锈钢板铢条栅孔卷焊而成的锥形网。

通过以上措施,初步解决了3,机组胶球回收率低的问题,胶球回收率达到了96%以上。

随后在1999年-2001年7月,我们分别将3'机甲乙、4,机乙循环泵更换为山东电科院研制的G48SH型高效循环泵,随后3机组胶球回收率开始下滑,尤其在夏季3台泵同时运行时,收球率只有80%左右。

2胶球清洗运行现状分析

2.1凝汽器循环冷却水量分析

2001年6月,3,机乙循环泵改造完成,3'、4,机组正常运行方式为双机3台G48SH型高效大流量循环泵并联运行,4*机甲循环泵(48SH-22)备用。G48SH型循环泵性能参数:流量为17000心,扬程17.5mo3,机组循环泵运行方式随着季节变化而不同。

1)春秋冬季,单机单台G48SH高效大流量循环泵运行,凝汽器循环冷却水量达到17000t/h;

2)夏天炎热季节,为了保证凝汽器真空度,3#、4#机组增转1台循环泵,单机循环冷却水量达到25000t/h,循环水量增加50%o

2.2甲乙胶球泵性能参数

型号:125SS-12

流量:72m',扬程:12m

125SS-12型胶球泵流量扬程参数完全能够满足N125MW机组胶球清洗系统需要。

2.3胶球清洗收球网结构分析

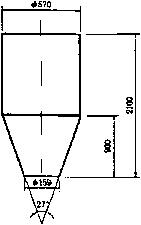

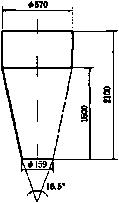

1)改造后的固定收球网结构如图1所示。

图1固定收球网结构示意图

2)收球网特征参数。通过现场测量计算,该收球网的通流面积为1.3m2;下部锥形网的中心锥角为27。。

2.4胶球回收率现状

1)春秋冬季运行工况下收球率现状。春秋冬季3#机凝汽器单机单台G48SH循环泵运行,循环水量17000t/h,胶球回收率可达到92%以上;

2)夏天炎热季节运行工况下收球率现状。夏季3*、4*机双机3台G48SH循环泵运行,3,机循环水量25000t/h,该机凝汽器胶球回收率只有70%以下;

3)胶球堵塞部位。经过多次停机检査发现,3,机凝汽器胶球在回收过程中,回收量小,而大量胶球主要附着在下部收球网锥形部分底部。

3胶球清洗原因分析

通过对3,机组凝汽器胶球清洗系统存在问题和运行现状的综合分析,后认为,导致3,机组胶球回收率低的主要原因有以下几点:

3.1收球网内外循环冷却水存在压差

1)3气4?机循环泵增容改造后循环水量增大,尤其在夏季工况下,单机循环水量增加50%以上;

2)收球网条栅孔通流面积未增加,机组凝汽器循环水量增大时,条栅孔水流不畅,造成收球网内外出现压差;

3)收球网运行过程中结垢堵塞无法及时得到清扫消除,逐渐减少了收球网条栅孔通流面积,从而增大了收球网内外压差。

3.2收球网内水流不稳

主要原因为收球网下部锥角偏大,造成水流胶球回收不畅。

4处理方案的确定

4.1方案确定原则

1)增大收球网条栅孔通流面积,消除压差;

2)减小下部锥形网锥角,使胶球水流顺畅;

3)实现运行中收球网结垢堵塞物清扫,消除收球网运行中堵塞结垢造成的通流面积减小。4.2收球网改造方案比较

方案一:购买安装活动式收球网。

活动式收球网已经有成熟的产品,可以实现增大收球网通流面积、并在运行中进行反冲洗以防止收球网结垢堵塞。缺点:该方案费用较大,安装工程量大,运行中维护工作量大。

方案二:制作加工固定式收球网。

该方案在原有的收球网结构基础上进行改造,实现增大通流面积,减小锥角,实现机组运行中收球网自清洗功能。该方案实施费用少,安装工程量小,运行中无需进行外力清洗。

经过多方调研,决定采用“制作加工固定式收球网”这一方案。

5方案措施

5.1固定式收球网的制作更换

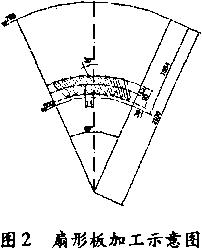

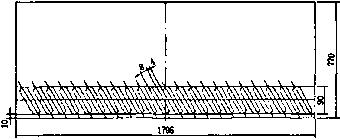

根据增大通流面积、减小锥角、实现运行中收球网自清洗的三点要求,结合现场实际测量尺寸,重新制作安装更换收球网。该收球网圆筒部分、下部锥形部分加工图见图2、图3所示。

图3矩形板加工示意图

胶球清洗技术要求:

1)所用材料均为4mm厚不锈钢板材;

2)所铤条栅孔沿扇形板均匀分布,无遗漏,每层间距8mm;所饨条栅孔沿矩形板均匀分布,无遗漏,每层间距10mm;

3)铳完条栅孔后,将板材卷焊成锥形筒体、圆形筒体,并按照图4安装示意图进行安装更换。

5-2该收球网技术亮点

1)该型收球网条栅孔通流面积增加到1.9m2,比原收球网条栅孔通流面积1.3n?增加了0.6m2;

图4新收球网安装示意图

2)该型收球网下部锥形网锥角由原来的27°,减少到16.5°;

3)该型收球网实现了机组运行中自清洗功能。该收球网所铳加工的条栅孔均与轴线夹角成30。,致使水流在收球网内旋转下行,悬浮在水中的胶球就对收球网内壁进行旋转清洗,确保了机组运行中收球网不结垢,实现了运行中收球网自清洗功能。

6胶球清洗方案措施的实施及效果

6.1方案措施的实施

1)2005年6月3日至7日,3,机组小修期间,甲侧收球网予以更换;

2)2005年9月18日至10月25H,3,机组大修期间,乙侧收球网予以更换。

6.2方案实施效果

3,机组甲乙侧收球网更换后经过2年多的运行,基本达到了机组运行对胶球清洗系统的要求。

1)3#机组凝汽器甲乙侧收球率长期保持在95%以上,甲乙两侧胶球清洗系统投入率达到了100%;

2)3’机组凝汽器甲乙侧收球网实现了运行中自清洗功能。经过多次停机检査收球网条栅孔,其结垢堵塞情况大大减少,几乎不用停机检査清扫。

通过对3,机组凝汽器收球率低的现状、原因分析,得出导致收球网收球率低的主要原因和采取的措施是正确的,经过实际运行取得了良好的成效。同时,我们将该方案推广应用于同N125MW机型的4,机组收球网改造更换,同样取得了良好效果。该方案对其它中小型机组凝汽器胶球清洗系统收球网改造具有借鉴作用。