- 暂时还没有文章

胶球清洗系统能否正常运行对凝汽器的真空度及机组运行的经济性影响很大。对胶球清洗系统的运行方式进行了调试对比,并结合实际做了理论分析。提出清洗强度这一概念,用定量分析的方法来分析胶球清洗系统对机组经济性的影响。

1概述

2台600MW机组凝汽器胶球清洗系统是工程系统公司产品,自机组投运后,胶球清洗系统一直不能投入正常运行,衡量胶球清洗系统质量和可持续清洗的重要指标,胶球收球率一直居低不上,清洗效果很不好。据有关资料介绍,华东电网大机组上配备的胶球清洗系统,胶球收球率在90%以上的仅占25%,胶球收球率53%以上的占42%,完全不能投入使用的占33%,其中包括国外进口的胶球清洗系统。经我公司各部门人员的通力合作和精心调试,目前我公司2台600MW机组配套的胶球清洗系统,其胶球平均收球率达到90%以上,高时达95%,清洗效果大大提高,与以往胶球清洗系统不能正常投入运行前相比,凝汽器的真空度明显提高,机组运行的出力及经济性也有了明显的改善。下面介绍胶球清洗系统的运行及调试情况。

2胶球清洗系统主要设备介绍

2.1凝汽器胶球清洗的设计参数和性能指标

凝汽器总冷却面积 34000 m2

额定工况凝汽器冷却水流量 72000 t/h

额定工况凝汽器冷却水温度 20°C

额定工况凝汽器压力 4.9kPa

额定工况凝汽器端差额定工况凝汽器水阻额定工况凝汽器温升额定工况凝汽器过冷度凝汽器循环水管规格凝汽器钛管内平均流速总循环水量

单根循环水管循环水量

![]()

|

循环水大循环水压 , |

0.32MPa |

|

凝汽器管材 机1为钛管;机2为TP304 | |

|

凝汽器冷却水管直径和数量 |

|

|

4>25 |

x0.5mm,38176根 |

|

成25 |

x0.75mm,736根 |

|

2.2凝汽器胶球清洗系统 |

|

|

每台凝汽器管道清洗系统数量 |

2 |

|

胶球直径 |

©26mm |

|

收球网规格 |

夕2440mm |

|

收球网压降(干净) |

2.5kPa |

|

收球网压降(脏) |

7.5kPa |

|

胶球再循环泵流量 |

54t/h |

|

胶球再循环泵转速 |

1450r/min |

|

胶球再循环泵功率 |

11.2kW |

|

胶球再循环泵效率 |

42% |

|

管道清洗系统连接管道规格 |

©76mm |

|

收球室容积 |

3.28x10*m3 |

|

收球网容积 |

1.64xW5m3 |

|

胶球全行程时间 |

30s |

3管道胶球清洗系统所作的改进

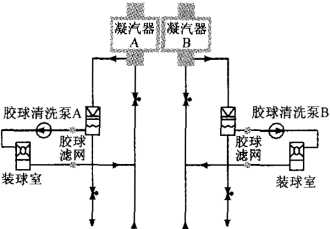

图1为循环水及胶球清洗系统示意图。根据WSA工程系统公司的介绍,清洗系统管道布置应符合水动力学的原理,同时根据WSA工程系统公司有关资料分析,胶球再循环泵效率很低,该泵的流道设计与其他类型的水泵完全不同,其主要目的是为了保护胶球,使胶球在经过胶球再循环泵时不致损坏,因此不能随便拿1台水泵充作胶球再循环泵。

为此将收球口恢复为与收球网管壁垂直,管径为妁6mm,使之更符合水动力学的原理,使胶球所受的力的大小和方向得到改善,有利于胶球循环水循环水循环水出水管道进水管道出水管道

图1循环水及胶球清洗系统示意图的流动和回收。

另外根据水动力学原理分析计算,整个胶球清洗系统的沿程阻力很小,阻力主要分布在局部处,因此我们对胶球清洗的管道系统进行了改进,将5只90。的弯头全部取消,代之以45。的弯头,并保证两边的弯头数量对称,经现场流量实测,两边的流速完全对称。

4胶球清洗调试情况和結果分析

4.1寻找胶球收球率下降拐点

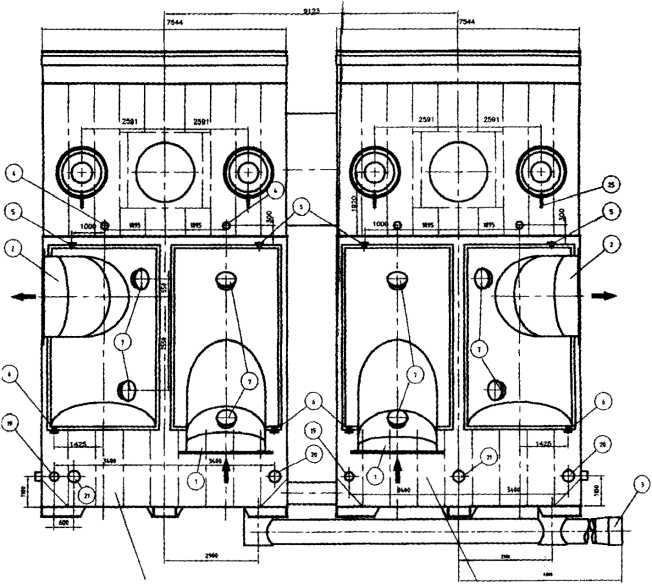

图2为循环水管道进出凝汽器的布置图,图中可以看出,循环水出凝汽器即90。水平拐弯,接下来便是往下90。拐弯,循环水管道直径为夕2440mm,大直径的水管在如此狭小空间连续2个90°拐弯,胶球收球网就安装在垂直管道间,水流极不稳定,容易产生水内涡、阶跃涡,附加的整流板还会产生卡门涡街,在实际运行和调试时如何消除这些涡流,使水流比较平稳地流过收球网,是提高收球率的关键。另外胶球在水流中所具有的动能,与水流速度的平方成正比,而管道中的局部阻力也与水流速度的平方成正比,因此加装的导流板既要减少涡流的强度,同时在加装的导流板处的局部阻力要小,有利于提高收球率。

通过实际调试发现,胶球回收档板(即收球网)两侧的压差对胶球收球率的影响很大,虽然制造厂在收球网段的结构设计和加工时,已考虑了循环水流量、胶球规格和硬度、冷却水管直径、安装位置、收球网高度等多种因素对收球率的影响,但实际运行中,回收档板两侧的压差除了与循环水流量、胶球规格和硬度等有关外,更与系统中胶球数量直接相关。通过大量调试发现,随着投入胶球数量的增加,收球网压差开始维持在一定的数值基本不变,胶球收球率能维持在较高的水平。但随着投放胶球数量的进一步增加,胶球停留在收球网上的时间延长,导致收球网两侧的压差上升,压差上升到一定值时,收球率会突然发生下降,后收球网压差维持在相应的较高数值。因为是收球网压差缓慢上升,何处是胶球收球率下降拐点则不易察觉,需要反复调试才能判断。据分析,可能是胶球在收球网两侧压差较大时被收球网吸附之故。胶球一旦被收球网吸附,就会导致收球网的压差升高,而差压升高使胶球更容易被挤压吸附在收球网上,因此出现收球率突然下降的拐点。

根据流体动力学伯努利方程:

其三项分别为压能、动能和位能。由于流体为同一种流体,比重的因素可以忽略,高度一致,二点间的静压力与其流速的平方成反比,当收球网处的流速为2.1m/s时,折合静压为2.21kPa。经多次试验发现,当装球数增加到一定数量时,收球网压差达到2.16kPa左右,胶球收球率发生突然下降。其中关系还有待进一步试验观察,但在实际运行中,我们把该值作为调试和运行的控制点。

4.2确定胶球清洗强度

根据循环水系统、凝汽器的布置和胶球清洗系统的实际情况,进行综合分析和计算,清洗频率和装球数之间的关系是:P«X/80其中:P为清洗频率,每小时每根管子清洗次数;X为装球数,只。如果装球数为640只,则清洗频率为8次/h,即每小时每根管子清洗8次。如果装球数为480只,则清洗频率为6次/h,即每小时每根管子清洗6次。其余类推。清洗强度可以通过装球数量的变化来调整,而清洗次数可以通过时间的变化而增减。这就要根据凝汽器的干净程度和循环水质的情况而定。

为了保证凝汽器的清洗效果,防止清洗过度或清洗不足,尤其要防止清洗不足,我们采用“清洗强度”这一指标来进行定量分析,即清洗频率、清洗时间和胶球直径对管道内径的过盈量这三者的乘积作为凝汽器的“清洗强度”,清洗强度应根据凝汽器的真空度和端差来确定。清洗频率可以通过所加胶球数量来进行优化,通过改变清洗时间来改变清洗次数,过盈量则通过改变胶球的直径及循环水系统运行方式来进行优化。根据我们初步观察,清洗强度为10时可以维持凝汽器正常的清洁度,而要提高凝汽器的清洁度,清洗强度要大于10o

4.3胶球清洗选用合适尺寸的胶球

由于清洗强度与胶球直径有很大关系,图3为胶球直径与凝汽器循环水进出口差压的关系。实际运行中,应根据循环水进出口的差压,也即循环水量来确定胶球直径。

25.0

图3胶球直径与凝汽器循环水进出口差压的关系

根据图3中的曲线,我们一般在循环水系统为1机1泵方式运行时,选用425mm胶球,2机3泵方式运行时,选用©26mm或族27mm胶球,如果2机4泵方式运行时,那就选用族27mm胶球。

根据对胶球清洗效果的长期观察,当选用©25mm胶球进行清洗时,凝汽器循环水进出口的水阻(差压)开始下降,凝汽器端差也开始下降,但下降到一定的数值时,水阻和端差变动不大;当改用族26mm胶球进行清洗时,凝汽器循环水进岀口的水阻(差压)又开始下降,凝汽器端差也开始下降,但下降到一定的数值后,水阻和端差又开始不动;当进一步选用肢27mm胶球进行清洗时,清洗效果达到佳,其端差达到2台机投产后的小值,真空明显上升,甚至比手工清洗后干净的凝汽器效果还好。

5胶球清洗的效果

5.1真空度提高

与20Q3年退行记录相比,2003年循环水温在33Y时,机组负荷在600MW时,真空为-89.93kPa;而2004年在相同工况时,真空为-91.50kPa,至少提高1.5kPa。如果与脏凝汽器时的真空比,经过胶球清洗,真空甚至可以提高5.0kPa。我们观察用高压水枪人工清洗的情况,由于水枪可以从凝汽器换热管的两端分别进行清洗,换热管中部清洗效果较差,而换热管中部则是凝汽器换热量大的区域。用胶球进行清洗,整根水管从前到后效果一致。

由于胶球清洗装置比机组晚投产,凝汽器换热管已经产生了一些结垢现象,为此我们加大了清洗强度,使凝汽器换热效果得到很大的改善,在循环水温和机组负荷相同的情况下,真空比以前有了很大提高。2003年3月底循环水系统运行方式为2机3泵,而2004年直到6月底循环水系统运行方式还是2机3泵,少开1台循环水泵每天节电8xl04kW・h,且没有以前真空随机组运行时间的延长而恶化的现象。机组小修时我们对凝汽器进行检査,发现管壁很干净不脏手,露出金属本色。所使用的胶球经过一段时间的清洗,每只胶球清洗了2万根换热管,在管中行程230km,此时的胶球变成椭球型,长轴为©26.5mm,短轴为©23.5mm。而以前管壁结垢经过清洗后去掉不少。

表1为经过一段时间清洗后机组的循环水温度与真空度的几个典型工况,从表中可以看出机组的真空度大为改善。几个工况中负荷基本一致,所以在比较时不作修正。

表1清洗后机组工况

|

时间 |

机组负荷/MW |

循环水 温/Y |

排汽压 力/kPa |

修正到30Y水温时的排汽压力/kPa |

|

2004年5月28日 |

598 |

30.2 |

10.61 |

10.56 |

|

2004年6月4日 |

618 |

28.0 |

7.30 |

7.76 |

|

2004年7月9日 |

589 |

31.4 |

7.83 |

7.47 |

5.2胶球清洗运行经济性分析

根据近对机组运行工况分析计算,由于我们用427mm胶球对凝汽器进行清洗,清洗效果明显,直到2004年6月30日,2台机组循环水系统仍然采用2机3泵的运行方式,单循环水泵每天可节电8x104kW・h,循环水温在32Y时,真空比去年同期提高至少1.5kPa,根据排汽压力对机组出力的关系曲线,600MW机组效率比去年同期可提高1.3%左右。胶球清洗投入正常运行后,按去年的发电量8.3x109kW・h,每kW・h煤耗310g计算,可以节煤3.86xlO4t,每吨标煤325元,可以产生经济效益1254.5万元。