- 暂时还没有文章

聊聊电厂管式冷油器改造存在的问题分析?

聊聊电厂管式冷油器改造存在的问题分析?熟悉管式冷油器的都知道,冷油器的作用,也可以说安装冷油器的用途。

某核电厂管式冷油器原设计存在无法就地在线查漏、堵漏等检修问题,通过对各问题的分析并加以改造,其过程和经验可推广至行业内其他系统管式冷却器。

管式冷油器是电力系统中汽轮机配套使用的常见油冷却设备,管式冷油器分光管表面管式和管板式,均采用冷却水作为介质实现热交换,从而保证汽轮机各轴承入口油温达到规定值,确保机组正常运行。某核电厂两台百万机组GGR润滑油管式冷油器由上海汽轮机厂负责设计并制造的管式管式冷油器,其主要部件有上下水室,壳体管系及充油管路构成,壳体上接有进出水管,进出油管,排水管,排油管,排气管及温度表座。冷却水流程为双流程,立式安装形式,以闭式冷却水(来自SRI系统)作为冷却介质。单台机组配有两台管式冷油器(为立式管式管式冷油器,型号为YL-700,),一台运行、一台备用,壳侧走油,管侧走水,其他基本参数见表1。

表1YL-700型管式冷油器相关参数

项目 参数 项目 参数

冷却面积/m2 700 润滑油量(/m3/h) 396

进口水温/益 38 冷却水量(/m3/h) 1025

进口油温/益 70 水侧压损/kPa 70

出口油温/益 50 油侧压损/kPa 50

查发现,原设计GGR管式冷油器存在多方面设计问题,后通过推动建设方、设备厂家对某核电厂GGR管式冷油器进行了改造,以实现管式冷油器的在线查漏和堵漏检修工作。下面将对核电百万机组GGR润滑油管式冷油器的改造与应用经验作简要叙述和总结,以便推广至电站其他系统管式冷却器。

管式冷油器上水室无法实现就地查漏功能

某核电厂汽轮机润滑油管式冷油器由2058根椎20mm伊0.9mm冷却管(材料为1Cr18Ni9Ti)及两端的固定管板和中间隔板组成,单台管式冷油器的堵管数一般不能超过总管数的10%。上管板侧面与上水室配合形成径向T形密封,上水室打开后T形密封失去压紧力、失去油侧密封效应,从而导致上水室无法实现就地在线查漏和堵漏检修作业。

对管式冷油器上水室原水侧与油侧密封一体结构进行了改进,在机组油位异常降低时,系统无明显外漏情况下,可以先通过对管式冷油器隔离后在线灌水查漏,快速准确地找到泄漏管束并进行管束上下管口堵漏工作成为可能。管式冷油器下水室无法实现就地堵漏功能

管式冷油器设备长期运行后换热管束容易腐蚀破损,加之管式冷油器定期清理水侧管束均将导致管式冷油器润滑油泄漏情况,2014年1月,在某核电厂GGR管式冷油器现场安装过程中检离切换后要及时对备用侧管式冷油器进行查漏堵漏检修作业,以期率半径小的影响,皮带接头在囟220时折弯厉害,导致接头皮翘起,进而开裂到内部。这是接头开裂的主要原因,而皮带磨损是次要因素,一般更换下来的皮带磨损程度很小,使用寿命约2~3个月。

综合皮带方面存在的问题,终采用皮带硫化方案硫化接头,皮带厚度由原来的20mm减小到12mm左右,型号变更为EP200650伊4(4.5+1.5)耐热温度为200益,改进后皮带使用寿命约半年。皮带机方面的故障,提高了生产作业率。

通过改造后,基本无需再购买驱动装置备件,检修频次和维护成本明显降低,年节省备件和检修、维护费用超10万元。大大降低了工人的工作量和劳动强度;改造后较大程度消除隐患,现场作业环境得到较大改善。

尽快恢复其备用。原管式冷油器下水室检查孔设计不合理,下水室检查孔至水室里面远端冷却换热管的距离约为1.4m,已超出检修人员手臂触及范围,从而导致远端部分冷却管束无法进行就地在线堵漏检修作业。

改造后将管式冷油器原下水室检查孔尽量缩短检查孔短接长度,并在原下水室检查孔对侧新增两个检查孔,以解决因管式冷油器直径过长维修人员下部水室手臂长度不够而无法在线就地堵漏的问题。管式冷油器下水室的出水侧无排水管

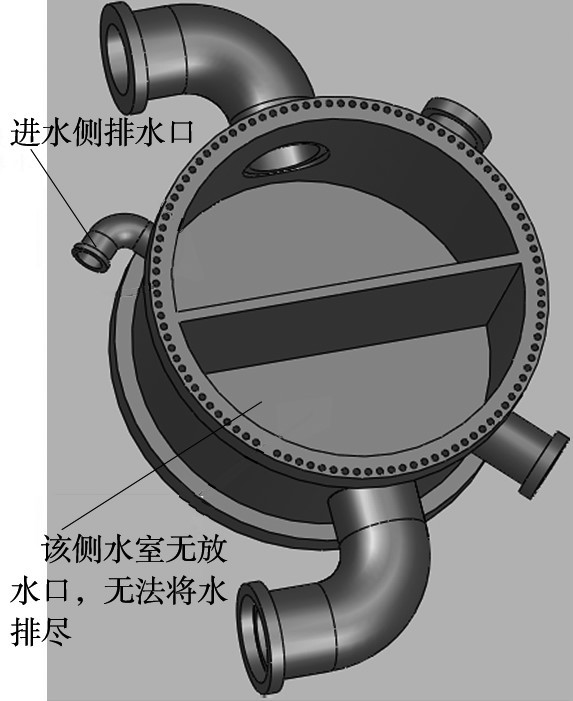

管式冷油器解体检修或就地堵漏时均需要将进、出水侧的冷却水全部排净并隔离,某核电厂管式冷油器下水室底部缺少一侧排水管,管式冷油器水室回水侧冷却水无法正常排放,运行人员无法进行相应排空隔离措施(图1)。改造后增加回水侧排水管,使其满足隔离操作需求。

GGR管式冷油器油水侧压差问题验证

根据中华人民共和国机械行业标准JB/T9634—1999《汽轮机管式冷油器(管式)尺寸系列和技术条件》4.1.2规定管式冷油器油侧压力应大于水侧压力;考虑到水压高于油压,换热管束破损后,冷却水会大量由润滑油系统进入到汽轮机各轴瓦,从而会引起机组振动、轴瓦磨损等异常情况终将导致机。图2冷却水压力计算示意则机组将存在重大安全隐患,根据实际需要应提交改造,要求增加GGR管式冷油器进水阀后就地压力表,以便运行时监测油水压差关系。

GGR管式冷油器油侧排气管线无监视验证措施

GGR管式冷油器投入运行时,油侧上部排气管线无窥视措施,运行人员切换管式冷油器时,先确认管式冷油器水侧冷却水正常后,全开充油管道上的压力平衡阀(GGR4175VH、GGR4176VH),以便使备用管式冷油器在投运之前能够先行注油,同时开启油侧放气阀排净空气,防止空气混入润滑油系统。分析认为:管式冷油器运行时若平衡阀故障或管线不畅等情况出现,则不能准确判断管式冷油器内空气是否完全排放,极易误导运行人员在备用侧管式冷油器内空气未完全排放情况下切换管式冷油器切换阀,从而造成润滑油系统管式冷油器瞬间断油情况,易引起汽轮机各轴瓦振动超标甚至严重磨损等故障,故建议应增设该排气管线窥视措施(如泵、压缩机、发电机等重要管路上的窥视窗)以便运行人员切换管式冷油器前准确判断备用侧管式冷油器的注油排空情况,避免机组瞬间断油事故的发生。组被迫停机或严重事故。如油压高于水压、换图1改造前下水室排水口示意通过对某核电厂GGR润滑油管式冷油器安装改造过程中实际问题的分析,在管式冷却器水室侧进行机械加工改造,将原设热管束破损后,润滑油进入到冷却水中,机组运行时可通过监视GGR主油箱油位的逐步下降,紧急采取补油和切换备用侧管式冷油器操作,从而有效避免该风险。

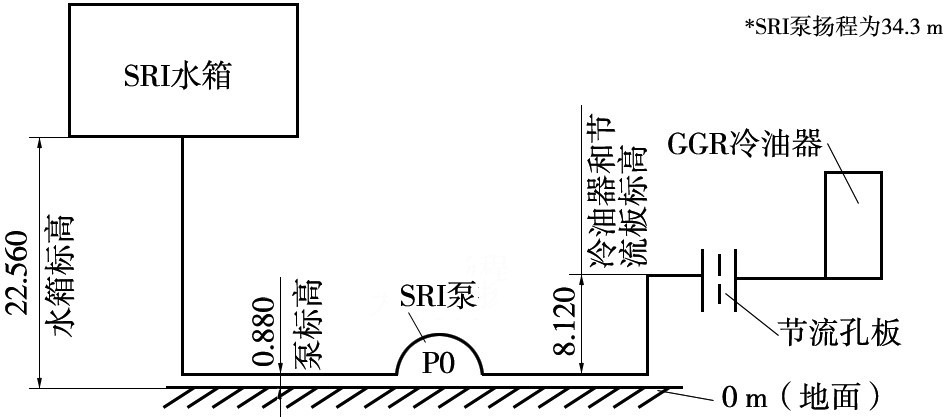

某核电厂的1#、2#机管式冷油器为立式管式结构,正常运行时一用一备,壳侧走油,管侧走水。主油泵出口油压0.55MPa(5.5bar),管式冷油器油侧就地压力表压0.50MPa(5.0bar)。而在就地和远传监控方面均缺少管式冷油器进水压力监测装置,无法真实判断管式冷油器内油水压差关系。后通过与设计院、上汽厂沟通回函也只是以计算方式验证闭式冷却水满足行业标准要求,设计院提供水压计算(图2):

在不考虑沿程管道压损和节流孔板对压降的影响时,SRI管式冷油器入口压力=SRI水箱标高+泵的扬程-泵的标高-管式冷油器标高,即34.3+22.56-0.88-8.12=47.686m(水柱),折合0.477MPa(4.77bar)。考虑沿程管道压损和节流孔板对压降的影响后,节流孔板(006DI)后进水压力为4.76bar<管式冷油器油侧入口就地压力显示5.0bar,满足《汽轮机管式冷油器(管式)尺寸系列和技术条件》中4.1.2条的要求。

在实际应用中,如果GGR管式冷油器水侧压力高于油侧压力计水侧与油侧一体密封结构进行了改进分离,同时对附属部件进行改进,从而使冷却器具备就地在线查漏和堵漏检修功能。通过技术改进,管式冷油器的故障检修模式,由原来的隔离整体吊运至检修场地离线查漏解体堵漏工作方式改为就地在线检修工作方式;使检修工作设备范围、检修时长、检修人力物力的投入以及检修工艺流程的精简等方面都得到了极大的优化;同时也避免了汽轮发电机组叠加管式冷油器切换阀故障或内漏机组无法隔离故障管式冷油器情况的出现,大大缩短了机组单台管式冷油器运行无备用设备时间,对于机组现场长期的安全稳定运行有着较大价值。同时,也为电站内其他系统管式冷却器在线查漏堵漏、运行时油水侧压力监视、切换前注油排空确认等工作,提供了良好的借鉴作用,将来可以推广应用于行业内各系统管式冷却器的优化改进。