- 暂时还没有文章

管式冷油器结构型式的探讨

从传热学的观点及换热器设计的理论,对环盘形隔板管式冷油器和弓形隔板管式冷油器的设计和结构进行了比较分析。结果表明,弓形隔板管式冷油器的设计方法较切合实际,具有较高的传热效果,且结构紧凑。在今后管式冷油器的设计中,应优先推荐采用弓形隔板管式冷油器的型式。

当前,国内、外汽轮发电机组的润滑油系统中,管式冷油器采用的型式以管式居多,有光管、低螺纹管、绕丝管等多种型式。由于工艺、材质、成本上的原因,绕丝管式冷油器在电力行业中应用很少。低螺纹管式冷油器,虽然管子表面的肋化系数比光管式大一倍左右,但管子外表面螺纹深度较浅,运行不久即会积满油垢,而且难以清洗。因此,光管式冷油器仍是当前用得普遍、多的型式。

2、管式冷油器的现况

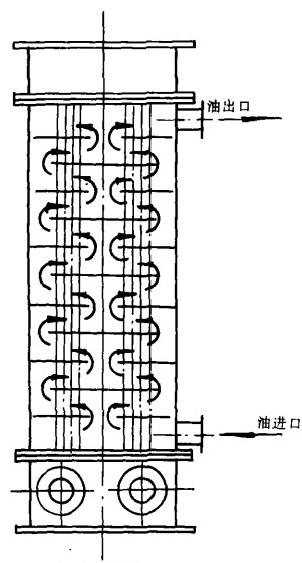

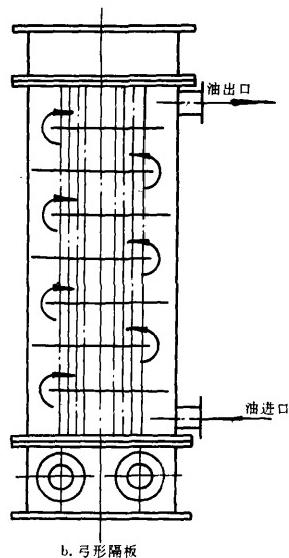

图1管式冷油器的结构型式

就目前来说,管式冷油器有两种基本型式,一种是环盘形隔板的管式冷油器,如图1-a所示;另一种是弓形隔板的管式冷油器,如图1-b所示。这两种型式冷油器之间的主要区别,在于油在冷油器内的流动方式不同,环盘形隔板管式冷油器由大、小两块隔板构成油的流道,大隔板呈圆环状,小隔板呈圆盘状,间隔地置于壳体内,使润滑油的流动沿着由四周向中心,由中心向四周的路线通过管束表面;弓形隔板管式冷油器则由一左一右两块弓形(或称圆缺形)隔板间隔地置于壳体内构成油的流道,使润滑油的流动沿着左右迂回的路线通过全部管束表面。

环盘形隔板管式冷油器的设计,是沿用原苏联某工厂提供的计算方法进行的,多年来经过不断地实践和完善,取得了一定的成效。弓形隔板管式冷油器采用引进美国某公司的技术,并对其进行了消化和转换。

3、设计方法上的分析比较

根据传热学理论,对环盘形隔板管式冷油器的设计方法(以下简称方法I)和弓形隔板管式冷油器的设计方法(以下简称方法Ⅱ)进行分析比较。这两种方法,虽然在总的原则计算程序上是类同的,都是根据所给定的数据和条件,应用热平衡方程式、传热方程式以及对数平均温差和总体传热系数的计算式,后求解所需的换热面积,同时求得油测阻力并验证其是否满足润滑油系统的要求。但是,在应用传热学的原理和概念方面,两者却有如下三个明显的差别。

3.1对数平均温差的算法

方法I采用目前被多个文献中所推荐的交叉流动下的计算公式。即:(1)式中tu——平均水温,tp=0.5(t?+t?)t?—进口水温;tz——出口水温;T?——进口油温;T?——出口油温按近期的参考文献介绍,对于壳侧交叉流动条件下的换热器,其对数平均温差的精确计算值通常是在纯逆流条件下导出的计算公式上乘以一个修正系数的方法来求解,这个修正系数是按温度效应的值和水当量比的值查相应的图表求得。这在工程设计中,使用起来十分不便。在实际使用中,习惯于用比较简便的方法近似求解。方法Ⅱ采用由给出的交叉流动条件下的计算公式。即:(2)式中A=(T?+T?)—(t?+t)B=√C?-T)2+4?-L)°上述两种方法所得到的结果是不同的,为了进行比较,用同一原始数据的计算实例分别进行计算,其结果如表1所示。

表1对数平均温差的各种计算值℃

纯逆流

计算值 纯顺流

计算值 交叉流计算值 精确算法 方法1 方法I

17.161 16.132 16.732 16.060 16.764

由表1数据可以看出:

a.从传热观念来看,纯逆流条件的对数平均温差值应高,纯顺流条件的对数平均温差值为低。

b.按精确算法求得的交叉流条件的对数平均温差值介于纯逆流和纯顺流的值之间,符合传热规律。方法Ⅱ算得的对数平均温差值十分接近精确计算值,显然是合理的。

c.按方法1求得交叉流条件的对数平均温差值,比纯顺流条件下的值还要低,这是不正常的。可以说,方法I中对数平均温差的算法不符合传热规律。

3.2油侧对流放热系数的计算

由于润滑油的粘度较大,冷油器属于粘性流体的热交换器范畴,在传热的总热阻中占很大比例的是油侧的热阻,影响传热效果的主要因素在于油侧的放热系数值,油侧放热过程属于流体横向掠过管束的放热,由于流动情况复杂,要想精确计算放热系数值是比较困难的。目前,一般都采用在特定条件下通过试验所取得经验公式进行计算。

方法1采用的是早期的放热方程式,应用努谢尔特准则数N。与雷诺准则数R.、柏朗特尔准则数P,的关系式:N=CR”Pn(3)公式中系C,指数m和n均为实验而得的经验数据。求得油流体努谢尔特准则数N。后,再根据关系式:(4)求得油侧放热系数a值。在流体介质的物性参数确定以后,应用该方法计算中,只考虑了隔板之间的间距和管子节距对放热系数的影响,而对隔板上管孔与管子间的径向间隙以及隔板与壳体内壁间的径向间隙对放热系数的影响没有计入。因此,在结构设计中,为满足计算性能的要求,采用较小的间隙值。通过试验和实践表明,对于环盘形隔板管式冷油器,当大隔板与壳体内壁之间的径向间隙大于1mm(直径方向)时,实际的传热效果就要低于设计值,也就是说不能满足冷油器的热力性能。这就增加了制造冷油器的工艺难度。

方法I采用近似程度较高的流束分析法,在对流体实际流动情况研究的基础上,考虑到隔板之间的间距S、隔板管孔与管子的间隙Cr和隔板与壳体内壁间的间隙C.对流体放热的影响,并反映在油流体质量速度的关系式中(5)式中Gm—油的质量流量A?、B?、E系数,是与流体的物性参数、容器的结构要素有关的函数值应用质量速度与对流放热系数的经验式进行求解。由于计算中考虑的结构影响因素比较多,故求得的油侧对流放热系数比较切合实际。

3.3总体传热系数的计算

方法1在处理总体传热系数时,是把水侧、油侧和管壁的热阻串联叠加,求出清洁状态下冷油器传热系数,再乘以清洁系数β(一般取值0.95)后得出终的传热系数。这种做法,是早期对传热概念理解不深时,使用的一种方法,与实际情况出入较大,个别误差高达12%。

应该说水侧和油侧的污垢也是热阻之一,同样应根据传热过程中各热阻串联叠加的原则来计算总体传热系数。在方法1中就运用了当今普遍采用的表达计算式。即(6)式中R,——水侧热阻;R.m——管壁热阻;Rm——油侧热阻;r,——水侧污垢热阻;rm——油侧污垢热阻有关各种污垢热阻的推荐值,可在国内、外的有关资料中查得。

4、传热效果的分析比较

由于两种不同型式的冷油器,采用了两种不同的设计方法,究竟哪一具有较好的传热效果,可用计算实例的数据进行对比分析。为了能在同一基点上比较,在给定的原始数据下,采用在相同的冷却水量、水速、油侧阻力的条件下,通过实例计算加以说明。

实例计算的初始参数为:

油的流量 168m3/b

进口油温60℃-.

出口油温45℃

冷却水流量336m3/h

进口水温33℃

冷却水流速1.3m/s

管子直径016/>14mm

采用两种方法计算结果的主要特性数据,列于表2。计算结果表明

a.在相同的油侧阻力下,采用相同的管孔与管子的间隙、相同的隔板与壳体内壁的间隙,按方法I设计的弓形隔板管式冷油器所需的换热面积要比按方法I设计的环盘形隔板管式冷油器的换热面积小15%左右。

·表2两种方法的计算结果值

项目 单位 方法I 方法1

管孔与管子的间隙 mm 0.3 0.3

隔板与壳体内壁的间隙 mm 0.9 0.9 2.8

壳体内径 mm 865 756

对数平均温差 ℃ 16.06 16.76

总体传热系数 W/(m2·℃) 384.8 476.5 432.f

换热面积 m2 194 166.3 183.

隔板间距 mm 180 375 390

油流程数 24 10

油侧阻力 MPa 0.071 0.070 0.071

b.在相同的油侧阻力下,对于弓形隔板管式冷油器,即使把隔板与壳体内壁的间隙值放大到2.8mm,其换热面积比环盘形隔板管式冷油器的换热面积小6%。由于间隙值的放大,使冷油器的加工和装配的工艺难度,在一定程度上得以减少。

c.在相同的管数下,由于没有类似环盘形隔板管式冷油器大隔板所需的中心孔通道,使弓形隔板管式冷油器具有较小的壳体直径,在结构上显得紧凑。

5、结论分析

弓形隔板管式冷油器具有较高的传热效果原因在于:

a.具有合理、正确的对数平均温差值。

b.能获得较高的传热系数。在设计中,由于油的横向流动截面的宽度,由环盘形隔板的圆周长改变为弦长,弓形隔板管式冷油器隔板的间距可取得较大些,使其油流程数相对要少些。因此,在相同的允许油侧阻力的条件下,油的质量流动速度可取较高值,从而使传热得以强化,传热系数值就增高。

c.在环盘形隔板管式冷油器中,隔板间距值相对较小。因此,由于结构和工艺上的关系,管束的上下两端隔板与管板之间的距离往往要大于中间隔板之间的间距。这样,油在两端区域中的流速低于设计值,放热系数也降低。汽轮机冷油器的这种端部损失肯定要导致整体传热系数的降低。此外,由于油的流动是从四周向中心,再由中心向四周的路线,显然在管束两端,对着进出油口的另一边管束就形成死角区,在这个区域内,油呈涡流的紊乱状态,也削弱了油的放热作用。然而在方法1计算中,恰恰就没有考虑这两种削弱传热的因素。

对于弓形隔板管式冷油器,由于隔板间距取值较大和左右迂回的油流路线,就不存在这两种削弱传热的因素。

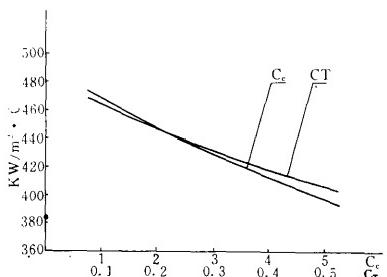

d.弓形隔板管式冷油器的设计,具有更为有益的独特之处,是在设计中反映了壳体内壁与隔板之间的间隙以及隔板管孔与管子之间的间隙对传热系数的影响。通过实例计算,很容易找出传热系数与这两个间隙值的关系。由图2所示的曲线,反映了传热系数与间隙C、Cr之间的关系。

图2传热系数K与间隙Cc、Cr的关系曲线

由图2曲线可以看出,传热系数K随着间隙Cc、Cr值的增大而降低,间隙C.的增大对传热系数K的影响较大,间隙Cr的影响次之。在汽轮机冷油器结构设计中,隔板管孔与管子的间隙Cr由于结构要素和加工装配条件的要求,基本上是一个定值。这样,隔板与壳体内壁的间隙C。的选择,就成为在汽轮机冷油器设计中需要慎重考虑的因素。间隙C.值过大,影响传热效果;间隙C.值过小,增加装配加工的难度。可见,间隙C。在汽轮机冷油器设计中是一个重要参数。

综合以上分析,在直管式冷油器设计中,从传热学的观念及换热器设计的理论来看,由于弓形隔板管式冷油器的设计方法,考虑到各种因素对传热效果的影响,因此,使设计更为切合实际,且具有较高的传热效率。另外,在结构上较为紧凑,为汽轮机冷油器的加工和装配提供了较方便的条件。

因此,在今后管式冷油器的设计中,应优先推荐采用弓形隔板管式冷油器的型式。